Nach wie vor werden für Industrieprozesse in vielen Unternehmen zahlreiche Eingaben manuell vorgenommen, obwohl allgemein bekannt und hingenommen wird, dass es ein zeit- und arbeitsintensiver Prozess ist. Außerdem treten bei der manuellen Datenerfassung stets Fehler auf - menschliches Versagen kann niemals ausgeschlossen werden.

Die Fehlerhäufigkeit bei der manuellen Dateneingabe liegt bei rund 1 %.

Wie wirkt sich diese 1 % in Kalibrierprozessen konkret aus, und wie kann man diese Fehlerquote verringern oder sogar ganz vermeiden?

Dieser Artikel befasst sich vorwiegend mit industriellen Kalibrierprozessen und der damit verbundenen manuellen Datenerfassung.

Inhaltsangabe

- Übliche Schritte der manuellen Dateneingabe in Kalibrierprozessen

- Was bedeutet die Fehlerquote von 1 %?

- Kalibrierprozesse

- Bedeutender oder unbedeutender Fehler?

- Unbeabsichtigter oder beabsichtigter Fehler?

- Ist diese Fehlerquote in anderen Situationen hinnehmbar?

- Es muss doch einen besseren Lösungsansatz geben!

- Es gibt eine bessere Lösung - die Beamex-Lösung!

- Verwandte Blogbeiträge

Übliche Schritte der manuellen Datenerfassung in Kalibrierprozessen

Werfen wir zunächst einen Blick auf die gängige Art und Weise, wie Daten in industriellen Kalibrierprozessen verwendet werden:

1. Stift und Papier

Nach wie vor ist es üblich, dass die Kalibrierdaten vor Ort während der Kalibrierung auf Papierformularen notiert werden. Anschließend werden die Kalibrierdaten in der Werkstatt von Hand in ein computergestütztes System eingegeben, in manchen Fällen auch von einer anderen Person.

Bei diesem sehr verbreiteten Verfahren werden somit die Kalibrierdaten zweimal manuell eingetragen: zuerst mit Stift und Papier und später, wenn diese ins System übertragen werden.

2. Manuelle Dateneingabe in ein Kalibriersystem

Eine weitere gängige Vorgehensweise ist die Dokumentation der Kalibrierdaten durch die Dateneingabe in ein Computersystem mithilfe einer Tabellenkalkulationssoftware, wie etwa Microsoft Excel oder einer dedizierten Kalibriersoftware. Wenn Sie aber die direkte Eingabe in ein Softwareprogramm vorziehen, müssen Sie einen Laptop mit sich führen und mit einem Netzwerk verbunden sein, was im industriellen Umfeld nicht immer möglich ist.

Ist eine direkte Eingabe der Daten über einen Computer in die Kalibrieranwendung nicht möglich, können sie in einigen Fällen auf einem mobilen Gerät mit einer entsprechenden Anwendung erfasst und dann zu einem späteren Zeitpunkt in die Kalibriersoftware übertragen werden.

Bei diesem Vorgang werden die Daten zwar immer noch manuell eingegeben, jedoch nur einmal und nicht zweimal wie beim vorherigen Vorgang.

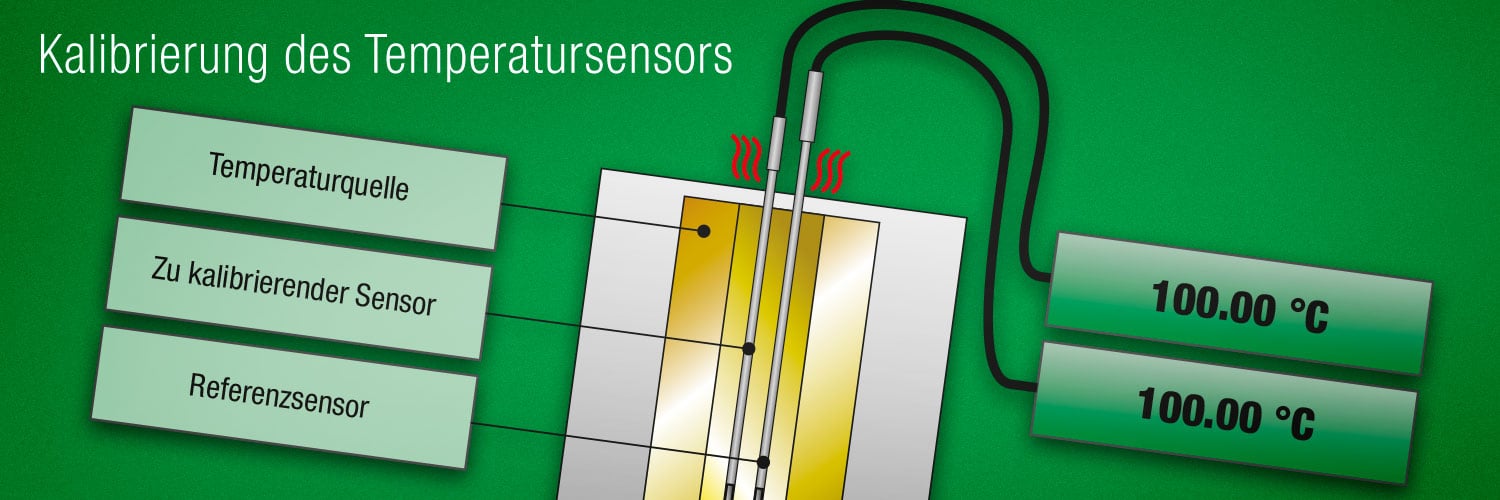

3. Elektronische Speicherung von Daten

Der fortschrittlichste Weg ist die Verwendung von Kalibriergeräten, in deren Speicher die Kalibrierdaten vollelektronisch abgelegt werden können. Die Kalibrierdaten können dann aus dem Speicher des Geräts ebenfalls vollelektronisch in die Kalibriersoftware übertragen werden.

Diese Vorgehensweise erfordert keine manuelle Datenerfassung. Dadurch werden alle von Menschen verursachten Fehler vermieden und es ist zudem zeitsparender, weil die Zeit des Technikers nicht in Anspruch genommen wird.

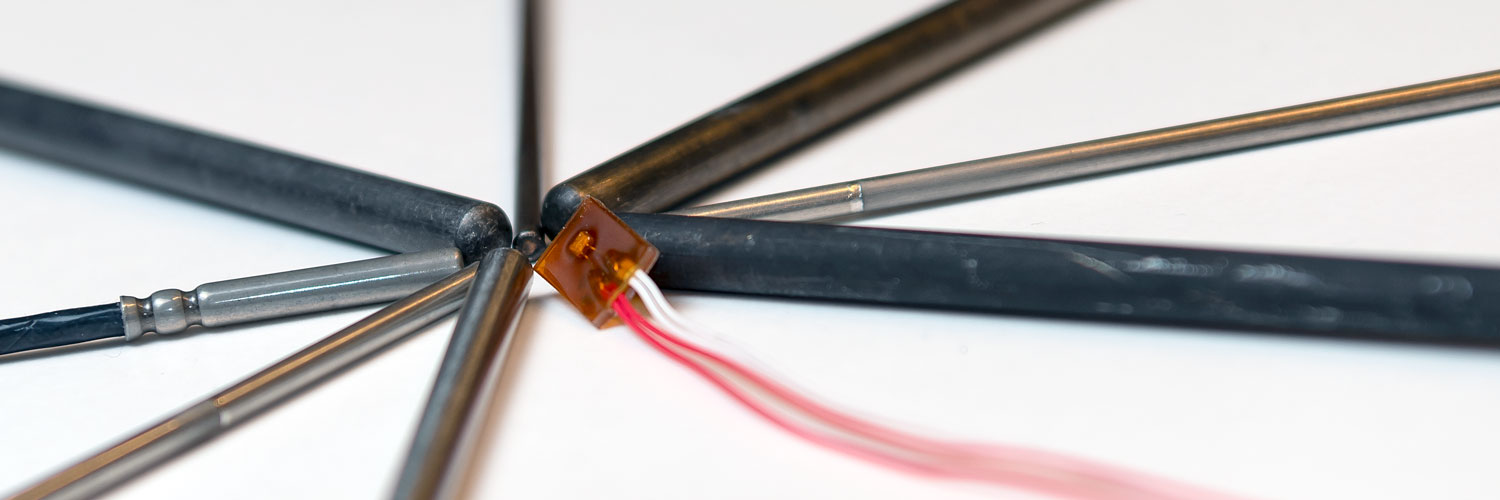

Dieses Verfahren funktioniert nur bei Kalibrierungen, bei denen die Kalibratoren den Geräteeingang und -ausgang messen (oder erzeugen/simulieren) können. Sollen bestimmte Messgeräte, Anzeigen, Displays oder Ähnliches visuell abgelesen werden, erfordert dies eine manuelle Dateneingabe.

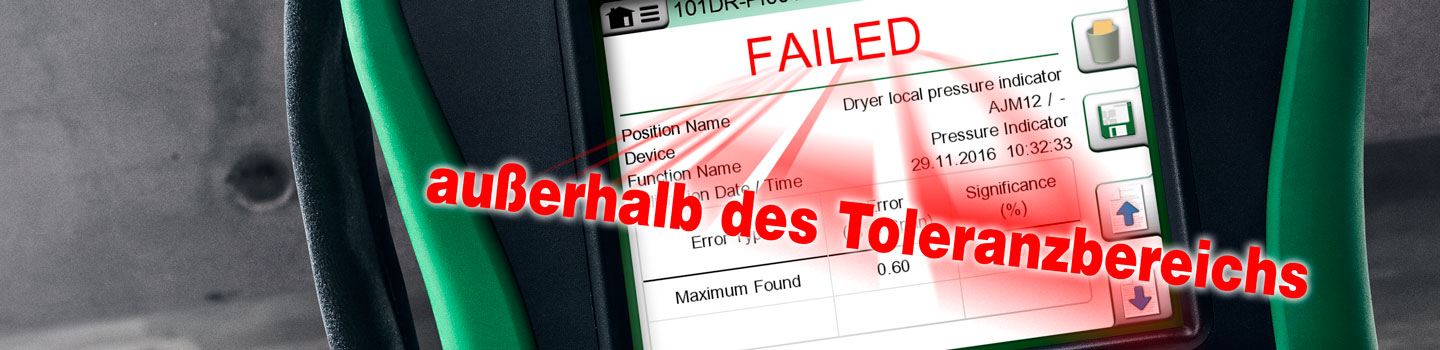

Doch selbst wenn ein Teil der Kalibrierdaten von Hand in den Kalibrator eingegeben werden muss, verfügt der Kalibrator möglicherweise über eine Kontrollfunktion, die sicherstellt, dass die Daten innerhalb der akzeptierten Werte liegen. Zusätzlich bietet er eine grafische Anzeige zur einfachen Überprüfung der Datenqualität.

Die Kalibrierdaten werden daraufhin elektronisch vom Kalibrator an das Kalibriermanagement- System übermittelt.

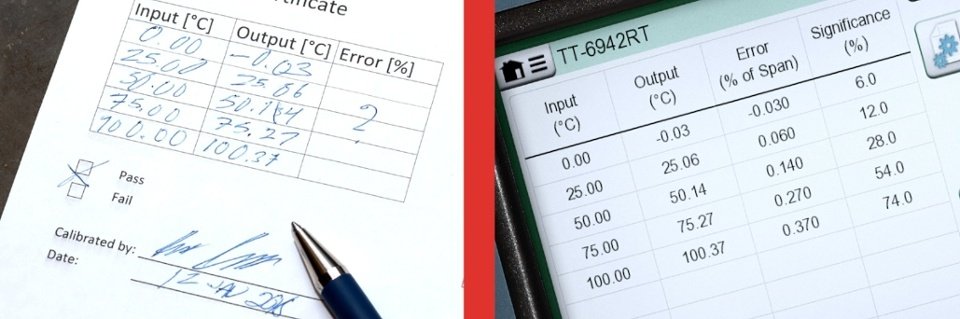

Die obige Abbildung zeigt auf der linken Seite ein Beispiel, bei dem die Kalibrierdaten von Hand auf Papier notiert worden sind. Eventuell sind einige Zahlen falsch eingetragen worden, einige schwer zu entziffern, die manuelle Fehlerberechnung ist schwierig; bedeutet das Häkchen nun „bestanden“ oder „nicht bestanden“, wer hat das unterzeichnet usw.

Rechts im Bild sehen Sie die gleiche Kalibrierung mit dem dokumentierenden Kalibrator Beamex MC6. Sämtliche Kalibrierdaten werden im Kalibriergerät automatisch und elektronisch abgespeichert, Fehler werden automatisch berechnet, die bestanden/nicht bestanden-Entscheidung erfolgt automatisch, alle Ergebnisse werden zur Datenspeicherung und zum Ausdrucken der Zertifikate elektronisch an die Kalibriersoftware gesendet.

Welche der beiden Optionen liefert also zuverlässigere Kalibrierdaten?

(nun, dies ist eine eher rhetorische Frage, selbstverständlich liegt der MC6-Kalibrator vorne)

Was bedeutet die Fehlerquote von 1 %?

Bei der manuellen Dateneingabe treten zwangsläufig Fehler auf. Allgemein gilt die Regel, dass bei der manuellen Datenerfassung aufgrund menschlichen Versagens eine durchschnittliche Fehlerquote von 1% zu erwarten ist.

Diese Fehlerquote basiert auf zuletzt veröffentlichten Forschungsergebnissen; allerdings muss ich einräumen, den wissenschaftlichen Hintergrund dafür nicht zu kennen. Wir können uns darüber streiten, wo genau die Fehlerquote liegt, aber wir sind uns darin einig, dass bei der manuellen Dateneingabe immer Fehler entstehen.

Nach dem Lesen einiger Berichte über diese 1%ige Fehlerquote stellte sich mir die Frage, was dies für die Kalibrierprozesse bedeutet. Konzentrieren wir uns also bei den folgenden Überlegungen auf die durchschnittliche Fehlerquote von 1%.

Wegen schlecht einzugebender Daten, Müdigkeit oder Eile des Anwenders und aus vielen weiteren Gründen kann die Fehlerquote schnell höher ausfallen. Einige Menschen haben beispielsweise eine „persönliche“ Handschrift (bei mir ist das der Fall), die für andere schwer zu lesen ist.

Was Unternehmen zur Fehlervermeidung tun können: ihre Mitarbeiter schulen, Präzision über Schnelligkeit stellen, die Arbeitsvorgänge doppelt kontrollieren, für optimale Arbeitsbedingungen sorgen und selbstverständlich versuchen, ihre Prozesse zu automatisieren und die manuelle Dateneingabe abzuschaffen.

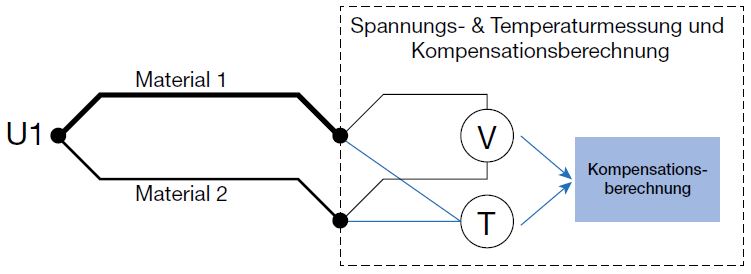

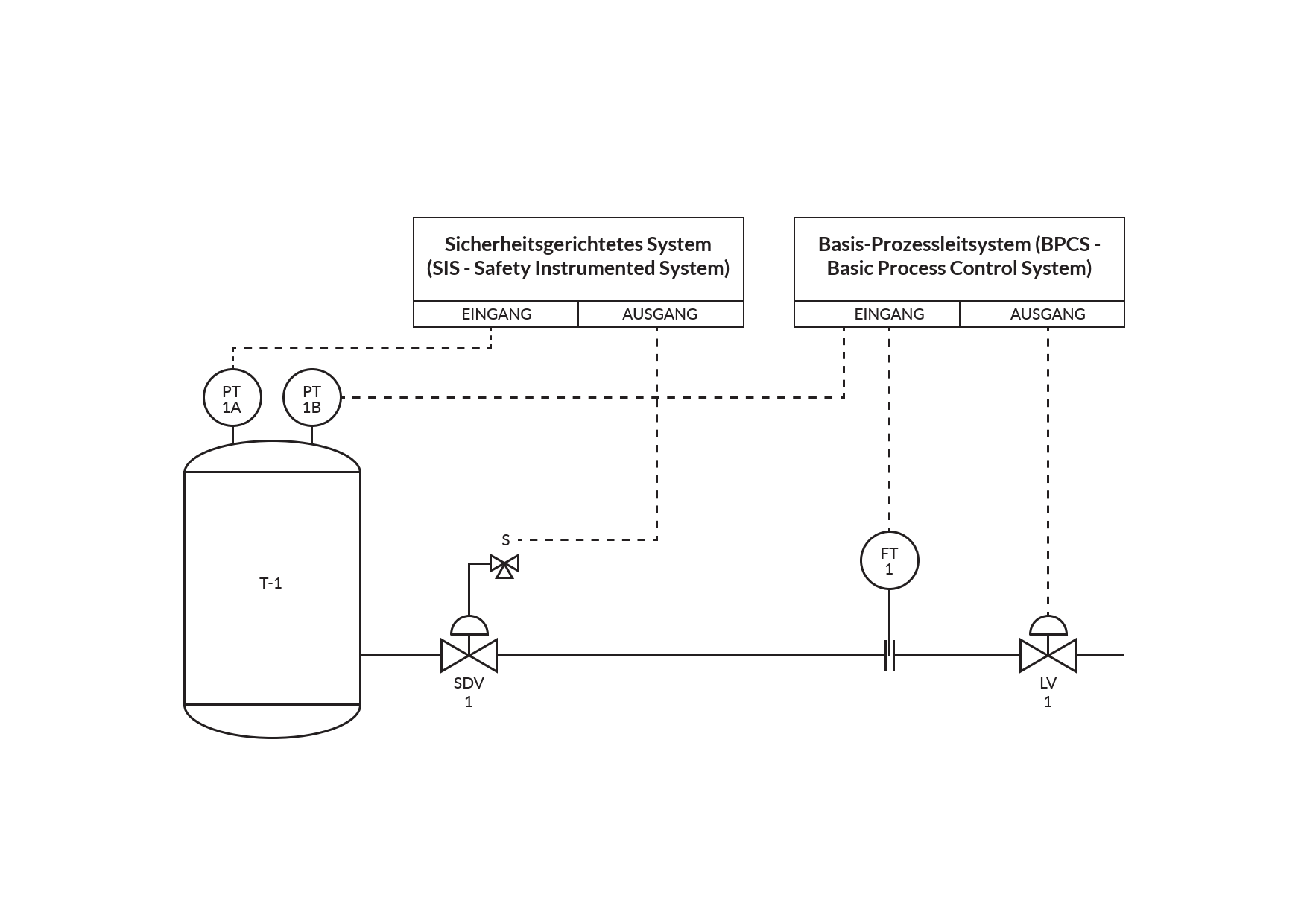

Kalibrierprozesse

Kalibrierdaten umfassen viele Zahlen, oft mit mehreren Nachkommastellen. In der Regel schwanken diese Zahlen auch, wodurch sich die Nachkommastellen ständig ändern. Sehr selten ist ein Kalibrierwert eine einfach einzugebende „gerade“ Zahl (20 mA ist also eher 20,012 mA). Das macht es schwierig, die Daten manuell korrekt zu erfassen.

Bei der Kalibrierung eines Prozessgeräts, z. B. eines Transmitters, sollten die Eingangs- und Ausgangsdaten gleichzeitig erfasst werden, was sich als besonders schwierig erweist. Bei driftenden Werten entsteht ein zusätzlicher Fehler, wenn die Zahlen nicht zeitgleich erfasst werden.

Bei der Kalibrierung von Prozessgeräten gibt es normalerweise fünf Kalibrierpunkte (25%-Schritte mit 0%-, 25%-, 50%-, 75%- und 100%-Punkten), wobei sowohl der Eingang als auch der Ausgang zu erfassen sind. Dies ergibt bereits 10 Kalibrier-Datenpunkte. Zusätzlich müssen bei der Kalibrierung weitere Daten angegeben werden, wie z. B. die verwendeten Referenzstandards, Umgebungsdaten, Datum, Uhrzeit, Unterschrift, etc.

Man kann sagen, dass während des Kalibriervorgangs durchschnittlich 20 Datenpunkte aufgenommen werden müssen. Bei einer Fehlerquote von 1 % würde dies bedeuten, dass jede fünfte Kalibrierung fehlerhafte Daten aufweist.

Warum jede fünfte Kalibrierung? Wenn eine Kalibrierung 20 Datenpunkte enthält, dann umfassen fünf Kalibrierungen 100 Datenpunkte. Eine Fehlerquote von 1 % gibt an, dass von 100 erfassten Datenpunkten einer falsch eingetragen wurde. Jede fünfte Kalibrierung schließt demzufolge eine fehlerhafte Dateneingabe ein. Jede fünfte Kalibrierung bedeutet, dass 20 % der erfolgten Kalibrierungen fehlerhaft sind und durchschnittlich je einen fehlerhaften Datenpunkt beinhalten.

Dies gilt nur, wenn die Daten einmalig manuell eingegeben werden. Wie jedoch bereits erwähnt, erfolgt die manuelle Eingabe der Daten oft zweimal, zuerst auf Papier am Einsatzort und anschließend in der Werkstatt bei der Übertragung der Daten ins System. Folglich verdoppelt sich die Anzahl der Dateneinträge, statt 20 werden bei einer Kalibrierung 40 Datenpunkte eingegeben. Somit weisen statistisch gesehen 40% der durchgeführten Kalibrierungen einen fehlerhaften Dateneintrag auf!

Wahnsinn! Eine Fehlerquote von gerade einmal 1 % bei der manuellen Dateneingabe bedeutet also, dass hochgerechnet 40% der Kalibrierungen fehlerhafte Daten enthalten.

Fürs Protokoll: Aus der Fehlerquote von 1 % wurden soeben 40 %!

Die Hälfte dieser Kalibrierungen würde demnach fehlerhafte Daten enthalten. Also, nicht ganz die Hälfte, aber immerhin 40 %; zugegeben, ich habe da ein wenig übertrieben, aber es ist knapp die Hälfte.

Bei einer zweimaligen manuellen Eingabe Ihrer Kalibrierdaten werden ca. 40 % Ihrer Kalibriersätze mit hoher Wahrscheinlichkeit fehlerhaft sein. Lassen Sie das erstmal auf sich wirken.

... kurz mal eine Denkpause einlegen... :-)

In einem typischen Prozessstandort mit jährlich 10.000 Kalibrierungen, die alle manuell mit dem zweistufigen Dateneingabeverfahren eingetragen werden, kommt es statistisch gesehen zu knapp 4.000 Kalibrierungen mit fehlerhaften Daten!

Unfassbar, wie rasant die Zahl in die Höhe schnellt!

Der Kalibriervorgang kann sogar noch wesentlich komplizierter ausfallen und deutlich mehr Datenpunkte umfassen.

Beinhaltet ein Kalibriervorgang eines Geräts beispielsweise 100 Datenpunkte und erfolgt eine manuelle Erfassung der Ergebnisse, so bedeutet eine Fehlerquote von 1 % statistisch gesehen, dass jede Kalibrierung einen fehlerhaften Dateneintrag aufweist! Somit enthalten der Statistik nach 100 % der Kalibrierungen fehlerhafte Datenpunkte!

Bedeutender oder unbedeutender Fehler?

Die Schwere eines Fehlers ist je nach Situation unterschiedlich.

Sind die von Hand eingegebenen Kalibrierdaten sehr ungenau, wird dies vermutlich irgendwann bemerkt werden. Wenn beispielsweise der nominelle 4-mA-Nullpunkt eines Transmitters als 40,02 mA eingegeben wird (falscher Dezimalpunkt), fällt das mit hoher Wahrscheinlichkeit irgendwann auf, spätestens aber dann, wenn die Daten in das Kalibriersystem eingegeben werden, sofern das System eine Warnung auslöst, wenn der Fehler zu gravierend ist.

Was aber ist in diesem Fall zu tun? Sind Sie der Meinung, dass die Verschiebung der Dezimalstelle ausreicht und dann korrekt ist, oder sollte die Kalibrierung wiederholt werden - was bedeutet, dass Sie zurück ins Feld gehen und die Kalibrierung erneut durchführen müssen.

Sollte der Fehler zu klein ausfallen, wird er möglicherweise an keiner Stelle des Prozesses sichtbar. Wird also im bisherigen Beispiel der Nullpunkt des Transmitters fälschlicherweise als 4,02 mA erfasst, obwohl der Wert 4,20 mA beträgt, fällt dieser Fehler eventuell überhaupt nicht auf. Auch wenn der Strom des Transmitters von 4,20 mA außerhalb der Toleranzgrenze liegt und sofort erkannt und korrigiert werden sollte, fällt dies wegen der fehlerhaft eingegebenen 4,02 mA nicht auf, da das Ergebnis ausreichend gut ist. Die Kalibrierung wird demnach ohne weitere Maßnahmen als bestanden dokumentiert. Dadurch misst der Messumformer im Prozess dauerhaft mit einem zu großen Fehler.

Im schlimmsten Fall führt menschliches Versagen bei der manuellen Datenerfassung also dazu, dass eine fehlerhafte Kalibrierung als bestanden gilt!

Unbeabsichtigter oder beabsichtigter Fehler?

Bei der manuellen Datenerfassung sind die meisten menschlichen Fehler selbstverständlich nicht gewollt.

Allerdings ist eine absichtlich fehlerhafte Eingabe der Kalibrierdaten nicht gänzlich ausgeschlossen. Eine manuelle Dateneingabe bietet die Möglichkeit, Ergebnisse zu verfälschen, was sich kaum vermeiden lässt.

Liegen die Ergebnisse an der Grenze zwischen „bestanden“ und „nicht bestanden“, könnten die Daten in einigen Fällen als bestanden eingetragen werden. Ein fehlerhaftes Ergebnis würde vermutlich eine Menge zusätzlicher Arbeit bedeuten. Vielleicht ist es aber schon spät und damit Zeit für den lang ersehnten Feierabend.

Sollten Sie beispielsweise ein Kalibrierzertifikat für einen Drucktransmitter mit einem Druckwert von 10,000 bar und einem Stromwert von 20,000 mA zu Gesicht bekommen, ist es wahrscheinlich zu schön, um wahr zu sein.

Ich entschuldige mich dafür, dass ich auch diese Möglichkeit anspreche, allerdings kann diese Art der Angabe in manchen öffentlich zugänglichen Auditberichten so gefunden werden. Das ist auch ein Punkt, auf den die US-amerikanische FDA (Food and Drug Administration, US-Behörde für Lebens- und Arzneimittel) bei Audits in der Pharmaindustrie achtet.

Nehmen wir aber mal an, es handelt sich hierbei um unbeabsichtigte menschliche Fehler.

Die Dateneingabe von Hand wird immer noch in erstaunlich vielen Kalibrierprozessen vorgenommen, selbst in hoch regulierten Branchen wie der Pharma-, Lebensmittel- und Getränkeindustrie, der Kernkraft und vielen anderen.

Die manuelle Eingabe von Daten in Papierform ermöglicht keine automatische Warnung, wenn die eingetragenen Daten außerhalb der akzeptierten Toleranzen liegen. Dies zu bemerken, liegt in der Verantwortung des Anwenders. Ein Kalibriersystem alarmiert oftmals, wenn die eingegebenen Daten außerhalb der akzeptierten Toleranzen liegen. Zu dem Zeitpunkt ist die Kalibrierung bereits abgeschlossen und muss erneut durchgeführt werden.

Ist diese Fehlerquote in anderen Situationen hinnehmbar?

Würden wir dieselbe Fehlerquote in anderen Anwendungen als bei der manuellen Datenerfassung in unseren Kalibrierprozessen akzeptieren und das damit verbundene Fehlerrisiko in Kauf nehmen?

Würden wir beispielsweise nicht immer rechtzeitig eintreffende oder nicht korrekt ausgezahlte Gehälter hinnehmen? Oder dass unsere Kreditkartenrückzahlungen hohe Fehlerquoten aufweisen?

Offensichtlich werden diese Anwendungen elektronisch und nicht über manuelle Dateneingabe bedient.

Bei den meisten Anwendungen würden wir die durch manuelle Dateneingabe verursachte Fehlerquote nicht einfach so akzeptieren. Doch wie ich bereits erwähnte, nehmen es viele bei der Eingabe von Kalibrierdaten immer noch hin.

In diesem Artikel mit ca. 15.000 Zeichen würden sich (bei einer Fehlerquote von 1%) bei manueller Eingabe ca. 150 Fehler einschleichen.

Glücklicherweise können wir heute die Rechtschreibprüfung nutzen und der Text wird zusätzlich noch von Kollegen Korrektur gelesen. Aber ich bin mir sicher, dass es auch noch so einige Fehler in diesem Text gibt. Jedoch ziehen die Fehler keine so schwerwiegenden Folgen nach sich, wie es bei Kalibrierdaten der Fall ist.

Zur gleichen Zeit bewegt sich die Industrie rasant auf die Welt der Digitalisierung zu, in der Daten wichtiger sind denn je und Entscheidungen auf der Grundlage dieser getroffen werden. Wir sollten entsprechend genauestens auf die Qualität und Integrität der Daten achten!

Es muss doch einen besseren Lösungsansatz geben!

Was wäre, wenn Sie alle menschlichen Fehler im Zusammenhang mit der manuellen Kalibrierdateneingabe vermeiden könnten?

Was wäre, wenn Sie selbst beabsichtigte Fehler zu verhindern wüssten?

Was wäre, wenn Sie zudem den Prozess der Dateneingabe erheblich beschleunigen und damit Zeit sparen könnten?

Was, so werden Sie sich fragen, würde ein solches System kosten? Können Sie es sich leisten?

Im Gegenzug würde ich Sie fragen, wie hoch die Kosten für all diese Fehler in Ihren Kalibrierdaten ausfallen. Welchen Nutzen hätte ein solches System für Sie? Können Sie es sich leisten, ohne ein solches System auszukommen?

Es muss doch eine bessere Lösung geben.

Es gibt eine bessere Lösung - die Beamex-Lösung!

Und was ist die Beamex-Lösung? Worin besteht sie genau?

Mit der integrierten Kalibrierlösung von Beamex können Sie die manuelle Eingabe von Kalibrierdaten durch die bestautomatisierte auf dem Markt erhältliche Kalibrierdatenerfassung ersetzen.

Das Beamex-System besteht kurz gesagt aus Kalibriersoftware, dokumentierenden Kalibratoren und mobilen Dateneingabegeräten, die eng miteinander kommunizieren. Zusätzlich kann die Kalibriersoftware in Ihr Instandhaltungsmanagement-System (CMMS) integriert werden. Dies ermöglicht papierlose, automatisierte Kalibrieraufträge vom CMMS an die Kalibriersoftware und die Bestätigung der ausgeführten Tätigkeiten von der Kalibriersoftware an das CMMS.

Zunächst sollten Sie die anstehenden Kalibrierarbeiten im CMMS oder in der Kalibriersoftware planen. Für die Durchführung der Kalibrierung werden die Arbeitsaufträge dann mit den dokumentierenden Kalibratoren oder mit mobilen Geräten (Smartphones oder Tablets) synchronisiert.

Führen Sie die Kalibrierung vor Ort durch, werden die Kalibrierdaten automatisch im dokumentierenden Kalibrator gespeichert oder auf einem mobilen Gerät manuell erfasst.

Sollten Sie in einer streng regulierten Umgebung arbeiten, können mobile Geräte mit zusätzlichen Datensicherheitsfunktionen ausgestattet werden, um eine maximale Datenintegrität zu erzielen. Die Beamex-Kalibrierlösung erfüllt die Anforderungen von 21 CFR Part 11 und anderen relevanten Bestimmungen für elektronische Aufzeichnungen, elektronische Signaturen und Datenintegrität.

Dies minimiert das Risiko von ALCOA-Verletzungen (Datenintegrität) und zwar durch die Identifizierung der Anwender von mobilen Offline-Geräten über ihre elektronische Signatur und durch den Schutz der Offline-Daten vor Manipulation, sodass die Möglichkeit ausgeschlossen wird, Kalibrierprotokolle zu fälschen.

Vom Mobilgerät aus können die Kalibrierdaten zurück zur Kalibriersoftware zur Speicherung, Analyse und Zertifikatserstellung synchronisiert werden.

Ferner kann die Kalibriersoftware nach Abschluss der Arbeiten eine automatische Benachrichtigung an das CMMS absetzen.

Hier ein kurzes Video über die Funktionsweise des integrierten Kalibriersystems von Beamex (auf Englisch):

Lernen Sie weitere Produkte und Dienstleistungen von Beamex auf unserer Website kennen oder kontaktieren Sie uns:

Verwandte Blogbeiträge

Sollten Sie diesen Artikel interessant gefunden haben, könnten Ihnen auch die folgenden Beiträge gefallen:

- Warum Software im Kalibriermanagement einsetzen?

- Mit weniger mehr erreichen und dank einer integrierten Kalibrierlösung ROI generieren

- Übliche Datenintegritätsfehler bei Kalibriervorgängen

Originaler Post: Manual Data Entry Errors

![Temperaturkalibrierung [Beamex eBook]](https://blog.beamex.com/hubfs/BDE%20Localized%20Marketing%20Pictures/banner-eBook-Temperature-GER_600px_v2.jpg)

%20(1).png)

.png)

.jpg)

Diskussion