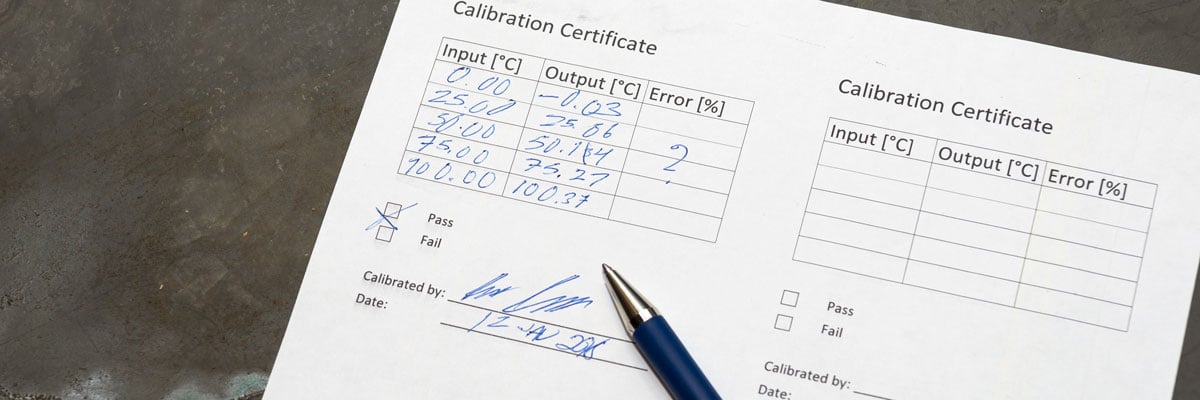

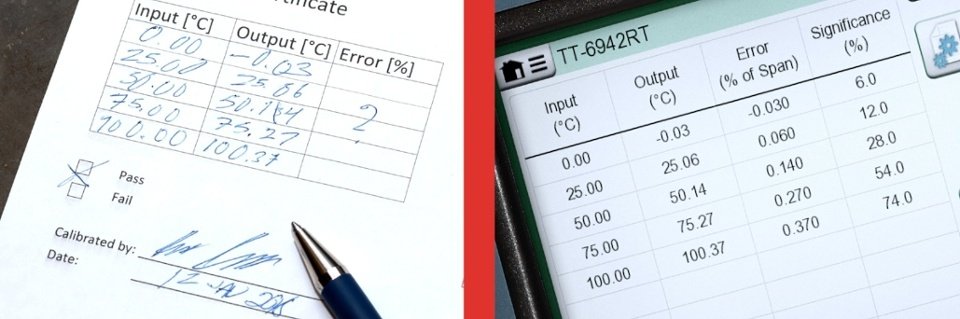

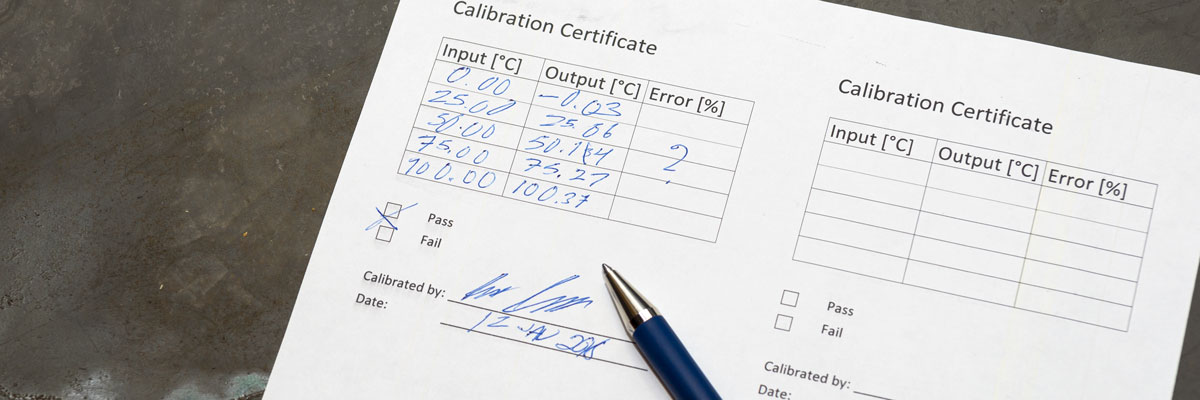

Många kalibreringar utförs i processindustrin varje dag för att hålla mätningarna exakta, hålla driften säker, upprätthålla produktkvaliteten och uppfylla efterlevnadsstandarder. Vissa kalibreringar görs i verkstäder eller labb, medan många görs direkt ute på fältet, där instrumenten installerats.

Därför har bärbara processkalibratorer blivit nödvändiga verktyg för tekniker och ingenjörer som arbetar inom industrier som olja och gas, läkemedel, kraft och kemikalier. Dessa kalibratorer finns i två huvudtyper: multifunktionella kalibratorer, som kan hantera flera kalibreringsuppgifter i en apparat, och enfunktionella kalibratorer, som är avsedda för en specifik mätning.

Båda typerna har sina egna fördelar och nackdelar, och valet av rätt typ kan ha stor inverkan på hur effektivt du arbetar, hur mycket utrustning du behöver hantera och till och med dina långsiktiga kalibreringskostnader.

I den här bloggen kommer vi att utforska vad multifunktionella och enfunktionella processkalibratorer är, definiera varje typ och gå igenom deras för- och nackdelar. Vi kommer också att dela med oss av några rekommendationer som hjälper dig att göra ett välinformerat val baserat på dina specifika behov – eftersom rätt lösning i slutändan beror på din unika situation.

Om det låter intressant, fortsätt läsa!

Innehållsförteckning

Välja rätt lösning för dina behov

Beamex MC6-familjen av multifunktionella kalibratorer

Vad våra kunder säger om MC6-familjen

Multifunktionskalibratorer

Vad är en multifunktionskalibrator?

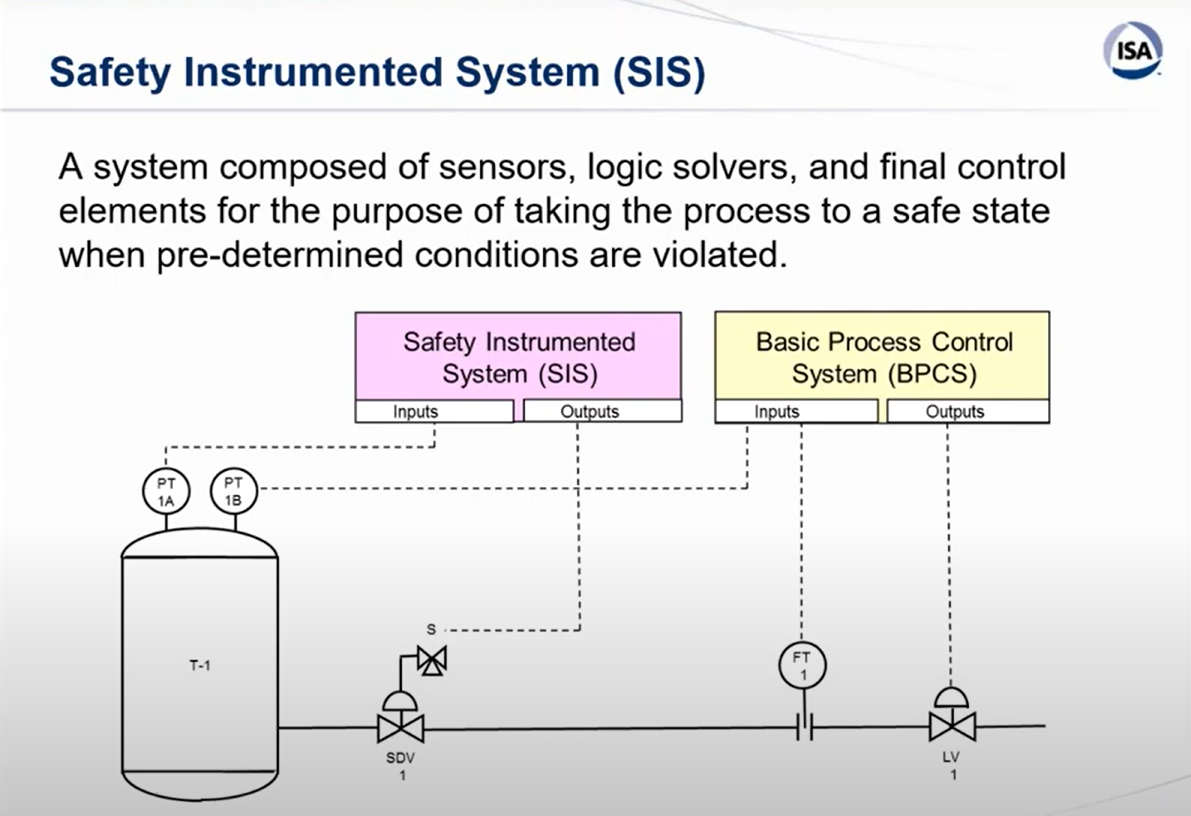

Multifunktionskalibratorer är ett verktyg som kombinerar flera parametrar, som tryck, temperatur och elektriska signaler – allt i en enda bärbar enhet. Istället för att använda separata kalibratorer för varje mätning kan multifunktionella kalibratorer hantera alla, ibland även med digitala kommunikationsfunktioner som HART eller fältbuss. Vissa multifunktionella kalibratorer kan även dokumentera, vilket innebär att de kan kommunicera med kalibreringsprogramvara och automatiskt dokumentera kalibreringsresultat.

Multifunktionella kalibratorer är utformade för processindustrier där du kan stöta på många olika instrument under en enda dag: trycktransmittrar, temperaturgivare, mätare, indikatorer, styrslingor med mera. Genom att samla flera funktioner i en enhet hjälper de teknikerna att förbli produktiva och minimerar behovet av att bära omkring flera separata instrument

Fördelar med multifunktionskalibratorer

- Mångsidighet: En apparat kan hantera tryck, temperatur, elektriska signaler och ibland digital kommunikation – allt i ett enda paket.

- Effektivitet: Tekniker sparar tid genom att bära med sig och installera färre enheter när de utför kalibreringar på fältet.

- Förenklad utrustningshantering: Färre enheter innebär mindre att hålla reda på, mindre att schemalägga för omkalibrering och färre tillgångar för chefer att ha koll på.

- Lägre totalkostnad över tid: Multifunktionella kalibratorer har ett högre initialpris, men de kan minska långsiktiga kostnader genom att ersätta flera enfunktionskalibratorer och sänka omkalibrerings- och underhållskostnaderna.

Fältklara funktioner: Multifunktionella kalibratorer är robusta, bärbara och batteridrivna, vilket gör dem perfekta för in situ-kalibreringar som minimerar stilleståndstide.

Nackdelar med multifunktionskalibratorer

- Högre initialkostnad: Jämfört med att köpa en enfunktionskalibrator kräver multifunktionsenheter en större initial investering.

- Komplexiteten: Fler funktioner kan innebära en brantare inlärningskurva, särskilt för nya tekniker som inte är bekanta med enhetens menyer och lägen.

Systemkritisk felpunkt: Multifunktionella kalibratorer som behöver omkalibreras eller repareras kan tillfälligt tappa förmågan att utföra flera olika typer av kalibreringar.

Enfunktionskalibratorer

Vad är en enfunktionskalibrator?

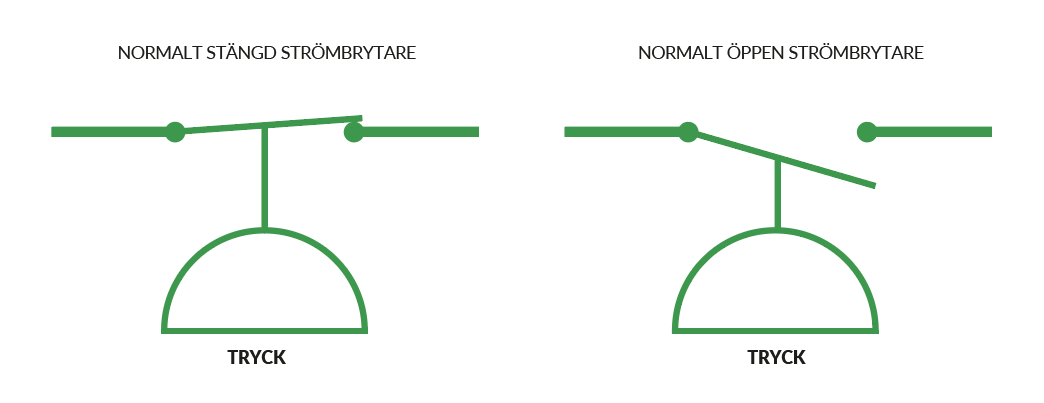

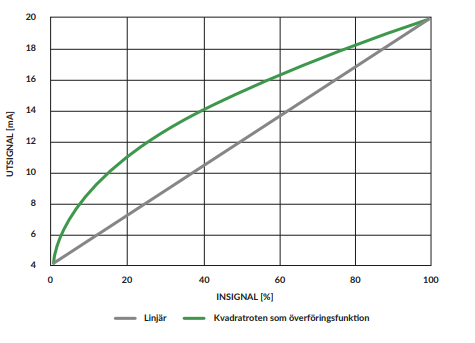

En enfunktionell kalibrator är en enhet som är konstruerad för att utföra kalibrering för en (eller mycket få) specifika parametrar eller mättyper, såsom tryck, temperatur eller elektriska signaler. Dessa kalibratorer är dedikerade verktyg som är optimerade för deras speciella syfte – som en slingkalibrator för 4-20 mA-signaler, en termoelementkalibrator för temperaturgivare eller en tryckkalibrator för tryckinstrument.

Eftersom de fokuserar på ett enda mätområde är enfunktionella kalibratorer ofta enkla att använda, kan vara mycket noggranna inom sitt område och är idealiska när du bara behöver kalibrera en typ av instrument. De används ofta i kalibreringslaboratorier eller av tekniker vars arbete är begränsat till en specifik instrumentkategori.

Fördelar med enfunktionskalibratorer

- Enkelheten: Enkla att använda, med enkla menyer eller reglage som fokuserar på en enda uppgift.

- Specialiserad noggrannhet: Hög prestanda och noggrannhet för den specifika parameter som de är utformade för att mäta eller hämta.

- Lägre initialkostnad (om endast en typ behövs): Om ditt arbete endast handlar om en mättyp kan en enfunktionskalibrator vara mer kostnadseffektiv än en multifunktionsenhet.

Inga onödiga funktioner: Du behöver inte betala för funktioner du inte använder.

Nackdelar med enfunktionella kalibratorer

- Begränsad flexibilitet: Kan endast utföra en typ av kalibrering, så ytterligare uppgifter kräver fler enheter.

- Fler enheter att bära med sig: Tekniker behöver ofta ta med flera kalibratorer för att täcka olika typer av instrument, vilket ökar volymen och komplexiteten i fältarbetet.

- Högre kumulativa kostnader: Att äga flera kalibratorer med en enda funktion kan bli dyrare över tid på grund av behovet av separata omkalibreringar, underhåll och hantering av tillgångar.

Lagerhållningsutmaningar: Hantering av flera enheter innebär spårning av flera serienummer, kalibreringsscheman och certifikat.

Jämförelsediagram

För att hjälpa dig att snabbt se skillnaderna, här är en jämförelse av multifunktionella och enfunktionella kalibratorer sida vid sida:

| Aspekt | Multifunktionella kalibratorer | Enfunktionella kalibratorer |

| Mångsidighet | En enhet täcker flera parametrar | Begränsad till en eller mycket få relaterade parametrar |

| Användarvänlighet | Fler funktioner gör den första användningen mer komplicerad | Enklare användning för specifika uppgifter |

| Noggrannhet | Hög noggrannhet, men som kanske inte matchar specialiserad labbutrustning | Specialiserad noggrannhet optimerad för den specifika parametern |

| Urustningsbehov | Färre enheter att bära och hantera | Behöver flera enheter för olika kalibreringsuppgifter |

| Underhåll | Ett omkalibreringsschema för alla funktioner | Flera omkalibreringar och certifikat att spåra |

| Kostnad | Högre initialt, lägre långsiktigt om många kalibreringar krävs | Lägre initialt om endast en parameter krävs, högre om många |

Välja rätt lösning för dina behov

Vilken kalibrator ska du välja? Det beror på din situation.

Om dina kalibreringsuppgifter är mycket specialiserade, som att endast arbeta med tryckmätare i ett labb eller en verkstad som fokuserar på en enda typ av instrument, kan en högkvalitativ enfunktionell kalibrator vara det bästa valet. Den erbjuder fokuserad noggrannhet, enkelhet och lägre initialkostnader när du enbart behöver ett enda mätområde.

Om du däremot regelbundet stöter på olika typer av instrument, arbetar i fält eller behöver flexibilitet för att hantera oväntade uppgifter, kan Multifunktionella kalibratorer göra ditt liv mycket enklare. Att bära på en enhet istället för tre eller fyra innebär mindre utrustning att släpa runt, snabbare installation och enklare hantering av utrustningen. Med tiden kan det minskade behovet av flera enheter och omkalibreringar faktiskt sänka de totala kostnaderna, även om multifunktionella kalibratorer kostar mer initialt.

Det är också värt att tänka på utrustningens stilleståndstid och schemaläggning: multifunktionella kalibratorer som ska kalibreras om innebär att du tillfälligt förlorar alla dessa funktioner, så det kan vara bra att ha en backup eller en utspridd kalibreringsplan. Alternativt behåller vissa företag en blandning: multifunktionella kalibratorer för fältbruk och enfunktionella som reserv eller för specialiserade labbuppgifter.

Avsluta med att överväga ditt teams kompetensnivå och arbetsflödesbehov. Multifunktionsapparater har fler funktioner, så de kan behöva lite mer utbildning – men när de väl har lärt sig kan de underlätta och snabba upp ditt arbete dramatiskt.

Nyckelbudskap? Välj den lösning som bäst passar dina olika kalibreringsuppgifter, din arbetsmiljö och din budget. Att ta sig tid att anpassa kalibratorn efter dina verkliga behov kommer att löna sig i form av ökad produktivitet, noggrannhet och sinnesro.

Beamex MC6-familjen av multifunktionella kalibratorer

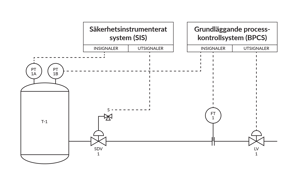

Multifunktionella kalibratorer i Beamex MC6-serien sätter standarden för prestanda, flexibilitet och användarvänlighet. MC6 är utformad för de krävande behoven inom processindustrin och kombinerar kalibrering av tryck, temperatur och elektriska signaler – allt i en robust, bärbar enhet. Den har också flerkanalig dataloggning, avancerad digital kommunikation (HART, Foundation Fieldbus, Profibus PA) och dokumentationsfunktioner för sömlös integrering med programvara för kalibreringshantering.

Med en Beamex MC6 kan tekniker dramatiskt minska mängden utrustning de behöver bära med sig, förenkla arbetsflöden och förbättra både noggrannhet och effektivitet. Istället för att hantera flera kalibratorer och oändligt med tillbehör får du ett enda verktyg som kan hantera nästan alla kalibreringsuppgifter – oavsett om du arbetar ute på fältet eller i ett kalibreringslaboratorium.

MC6 handlar inte bara om hårdvara – den är en del av ett komplett Beamex-kalibreringsekosystem som erbjuder anslutning till programvara för kalibreringshantering som automatiserar procedurer, lagrar resultat och hjälper till att säkerställa efterlevnad. Det innebär mindre pappersarbete, färre manuella fel och bättre spårbarhet för revisioner.

Beamex MC6-familjen omfattar specialiserade modeller för att uppfylla olika behov:

- MC6: Multifunktionella kalibratorer som kombinerar kalibrering av tryck, temperatur, elektriska signaler och digital kommunikation i en robust och lättanvänd enhet.

- MC6-Ex Multifunktionella kalibratorer med egensäkerhet, certifierade för användning i farliga områden där explosiva gaser kan förekomma – idealiska för branscher som olja och gas eller kemikalier.

- MC6-T: En portabel temperaturkalibratorer med flera funktioner kombinerade med ett inbyggt temperaturtorrblock, perfekt för effektiva temperaturkalibreringar på plats.

MC6-WS: En verkstadsbaserad panelmonterad kalibreringslösning utformad för labbmiljöer som erbjuder alla MC6-funktioner i ett bänkformat med enkla anslutningar och ergonomisk design.

Vad våra kunder säger om MC6-familjen

Här är några kommentarer från MC6-kunder:

”Istället för att bära så många som 30 olika utrustningsdelar på fältet behöver teknikerna nu bara en – Beamex MC6.”

– Jason DePalma, Supervisor of Engineering Services, Glatt Air Techniques, USA

”Användningen av Beamex MC6 har gjort det möjligt för oss att halvera kalibreringstiden samtidigt som noggrannheten och spårbarheten förbättras.”

- Rick Campbell, Instrumentation Specialist, Lonza Biologics, USA

"MC6 är mycket mångsidig och intuitiv. Den har ersatt flera enheter som vi tidigare bar med oss, och våra tekniker tycker att den är lätt att använda även i utmanande miljöer."

- Paul Schneider, Maintenance Supervisor, PBF Energy, USA

"Vi behövde en säkert inbyggd kalibrator för vårt raffinaderi, och MC6-Ex har varit perfekt. Den ger oss allt vi behöver för kalibrering i farliga områden."

- Alex Taylor, Instrumentation Team Lead, Valero Energy, Storbritannien

"MC6-T har revolutionerat hur vi utför temperaturkalibreringar på plats. Vi behöver inte längre bära med oss separata torrblock och indikatorer."

- Jens Hansen, Calibration Engineer, Novo Nordisk, Danmark

"Tidigare hade jag så mycket kalibreringsutrustning att jag var tvungen att ha en vagn i min lastbil bara för att transportera den runt på anläggningen. Arbetarna på de olika anläggningarna gjorde livet surt för mig och sa att det såg ut som om jag körde runt med en matvagn. Det förändrades när jag fick min MC6. Jag gick från en rullvagn till en ryggsäck för att bära min utrustning och gå in i anläggningen. Min MC6, tryckpump och bärbara dator för min CMX-kalibreringsprogramvara får lätt plats i ryggsäcken."

- Antonio Vega, TNT Instrumentation Solutions

Se alla våra kundberättelser >>

Vill du prata med oss?

Kontakta våra experter för att diskutera dina kalibreringsbehov och ta reda på hur Beamex MC6 Multifunktionella kalibratorer kan vara rätt för dig.

.jpg)

-1.png)

”Det är förvånande att se hur ofta anläggningar byggs utan att man tänker på personalen som behöver komma åt för att prova/kalibrera. Jag har till exempel sett en trycktestport som riktats mot en vägg utan utrymme för anslutning." Berättar Roy Tomalino, en av våra utbildningsexperter i USA.

”Det är förvånande att se hur ofta anläggningar byggs utan att man tänker på personalen som behöver komma åt för att prova/kalibrera. Jag har till exempel sett en trycktestport som riktats mot en vägg utan utrymme för anslutning." Berättar Roy Tomalino, en av våra utbildningsexperter i USA.

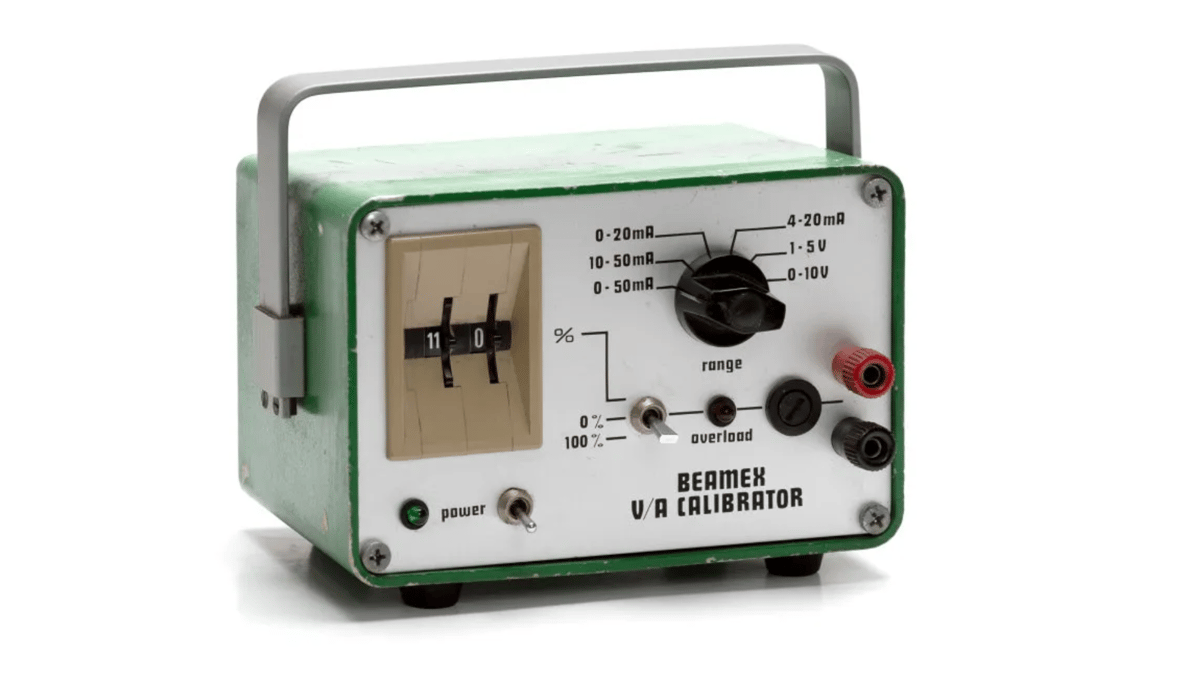

Beamex PDOC (1985)

Beamex PDOC (1985)

.png?width=1200&name=MC-family%20(1).png)

Bild: Beamex grundare i mitten av 1970-talet

Bild: Beamex grundare i mitten av 1970-talet

.png?width=1200&name=1998%20MC5%20(2).png) Dessutom introducerade Beamex även

Dessutom introducerade Beamex även

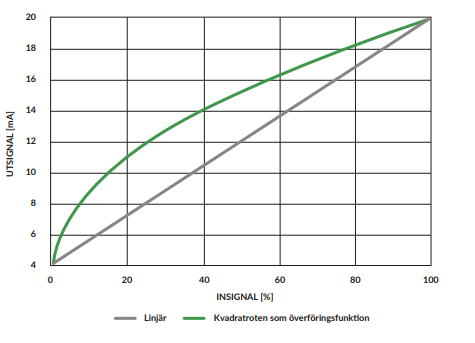

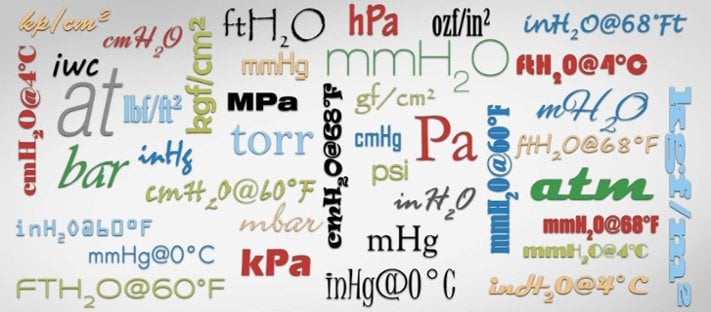

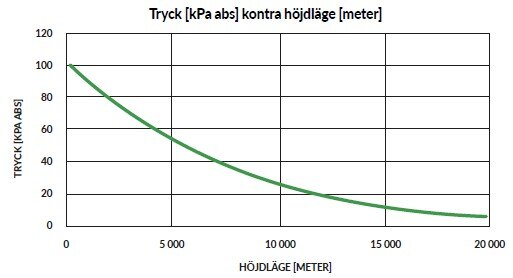

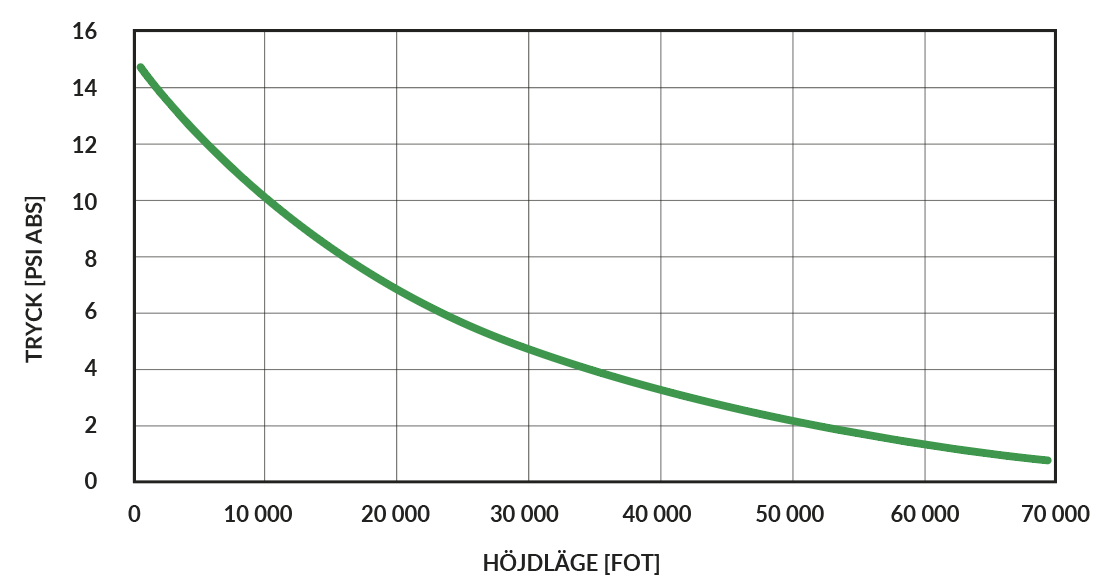

Absolut tryck

Absolut tryck

Kalibrering av manometer

Kalibrering av manometer

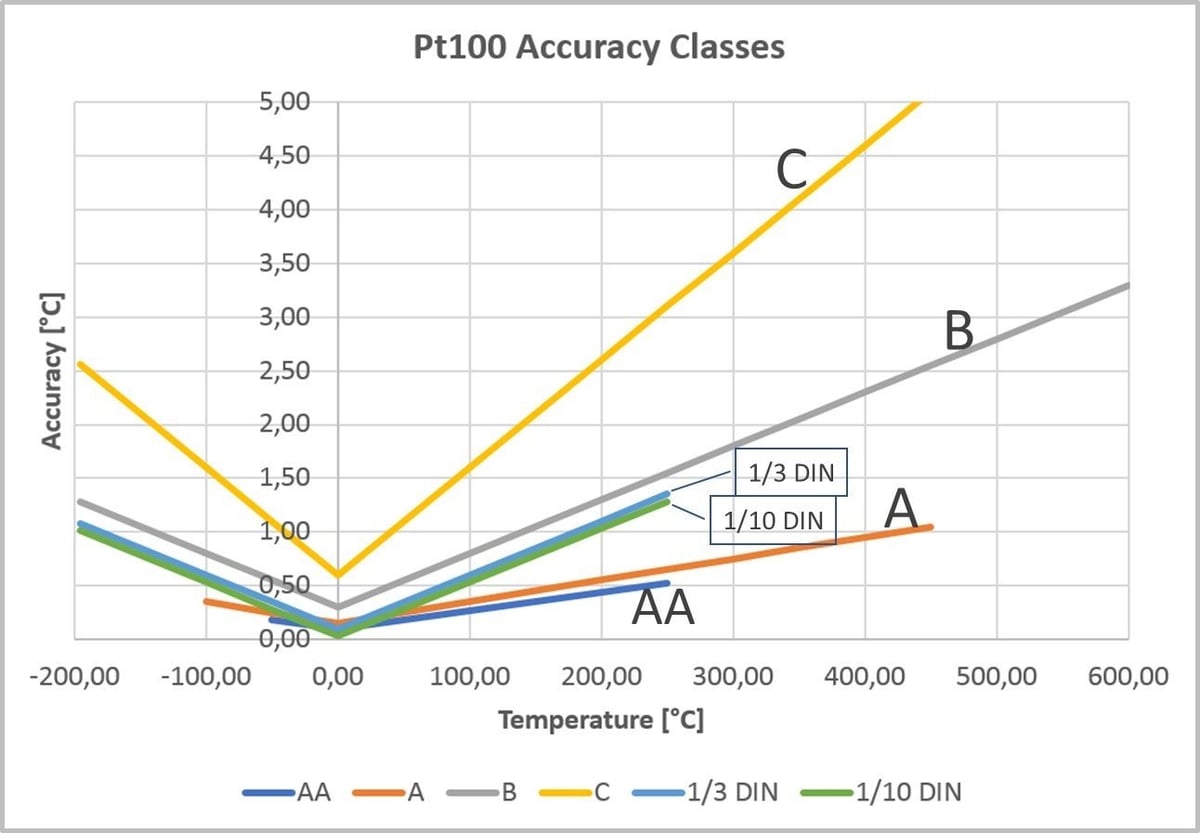

.jpg?width=1200&name=Pt100%20accuracy%20classes%20table%20(decimal%20points).jpg)