Kalibrering av manometer

Kalibrering av manometer

20 saker man bör tänka på då man kalibrerar manometrar

Manometrar är mycket vanliga instrument inom processindustrin. Precis som med alla mätinstrument måste manometrarna kalibreras med jämna mellanrum för att säkerställa att de är korrekta. Det finns många saker att ta i beaktande då man kalibrerar manometrar. Den här artikeln listar 20 saker som man bör tänka på då man kalibrerar manometrar.

Ladda gärna ner detta relevanta white paper här.

Innehåll – 20 saker man bör tänka på

De 20 sakerna som diskuteras i artikeln är som följer:

1. Noggrannhetsklasser

2. Tryckmedium

3. Kontaminering

4. Höjdskillnad

5. Läckagetest av rörledningar

6. Adiabatisk effekt

7. Vridmoment

8. Kalibrerings-/monteringsposition

9. Tryckgenerering

10. Trycksättning/motionering av mätaren

11. Avläsning av tryckvärde (upplösning)

Ytterligare ämnen i den kostnadsfria vitboken:

12. Antal kalibreringspunkter

13. Hysteres (kalibreringspunkternas riktning)

14. ”Knackning” av mätaren

15. Antal kalibreringscykler (repeterbarhet)

16. Justering/korrigering

17. Dokumentation – kalibreringscertifikat

18. Miljöförhållanden

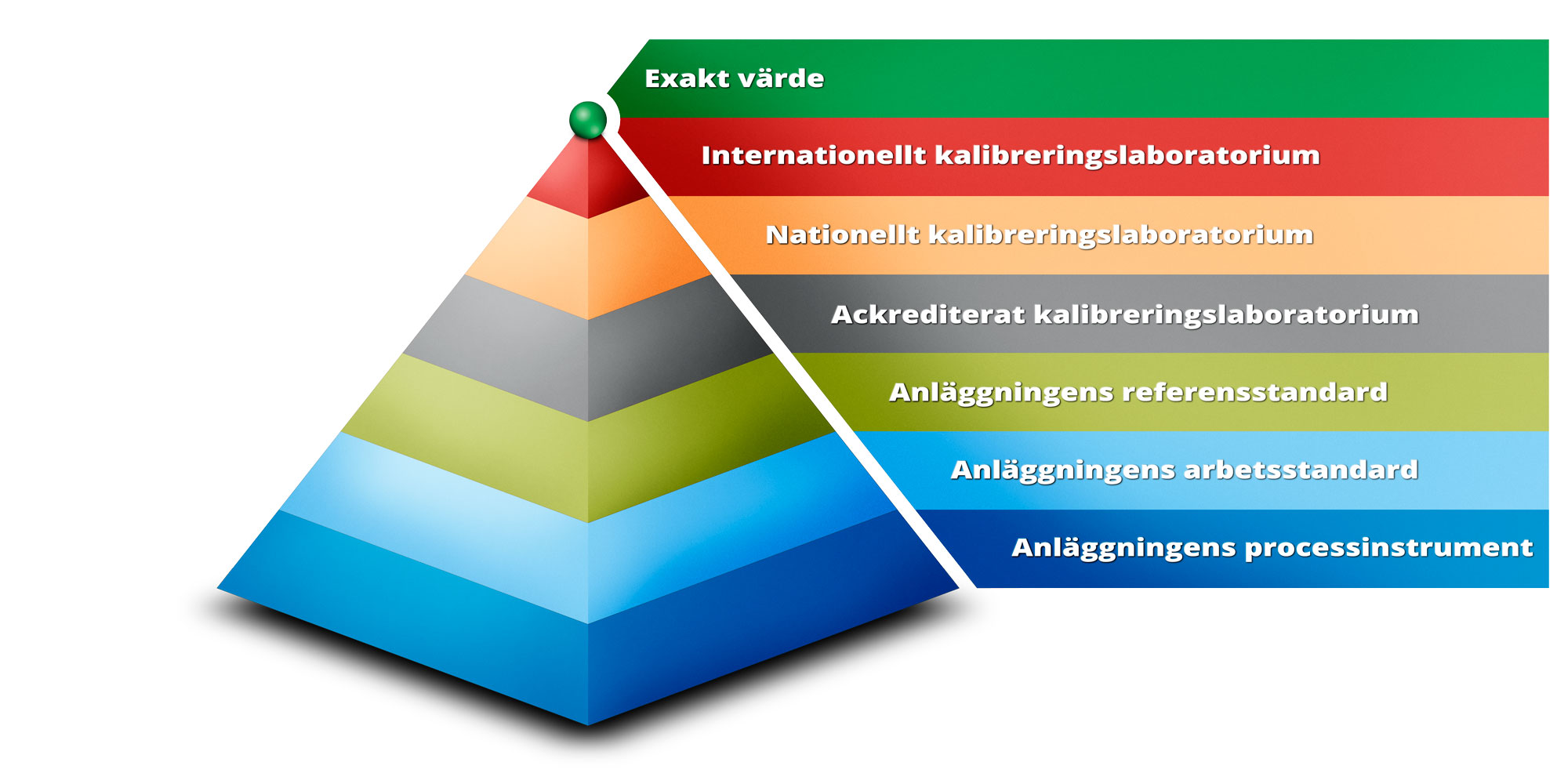

19. Metrologisk spårbarhet

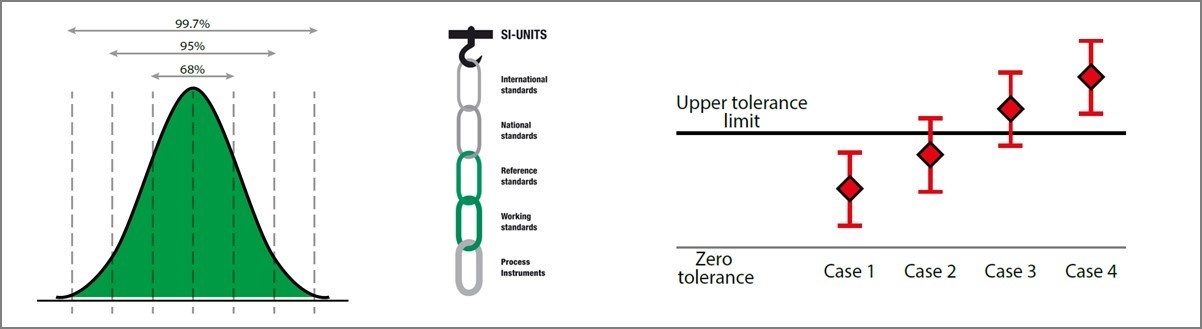

20. Osäkerhet vid kalibrering (TUR/TAR)

Vad är tryck?

Innan vi diskuterar de saker man bör ta i beaktande vid kalibrering av manometrar, ska vi ta en snabb titt på några grundläggande koncept.

Vad är tryck? Tryck motsvarar en vinkelrät kraft mot en yta dividerat med den yta den påverkar. Så tryck är lika med kraft per area, eller p = F / A.

Det finns ett stort antal olika tryckenheter som används runtom i världen och detta kan ibland orsaka stor förvirring. Enligt SI-systemet är den tekniska enheten för tryck Pascal (Pa) vilket är en kraft på en Newton per kvadratmeter yta , 1 Pa = 1 N / m2. Eftersom Pascal är en väldigt liten enhet används den oftast med koefficienter, såsom hekto, kilo och mega. Ett stort antal olika tryckenheter används runt om i världen. För mer information om tryck och olika tryckenheter samt deras bakgrund, läs gärna blogginlägget Tryckenheter och tryckenhetskonvertering.

För att finna ett konverteringsverktyg för tryckenheter online, besök gärna sidan Tryckenhetsomvandlare.

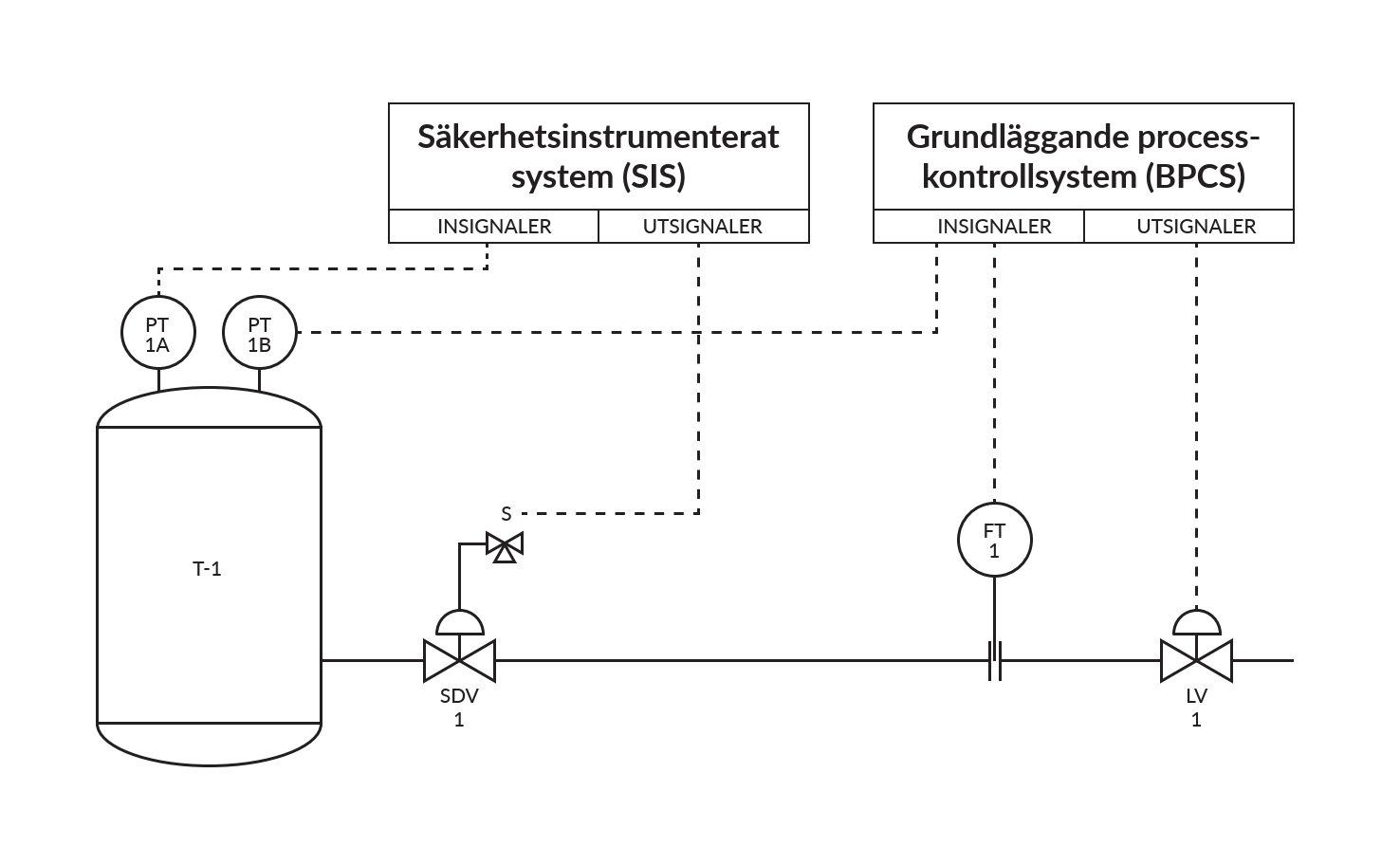

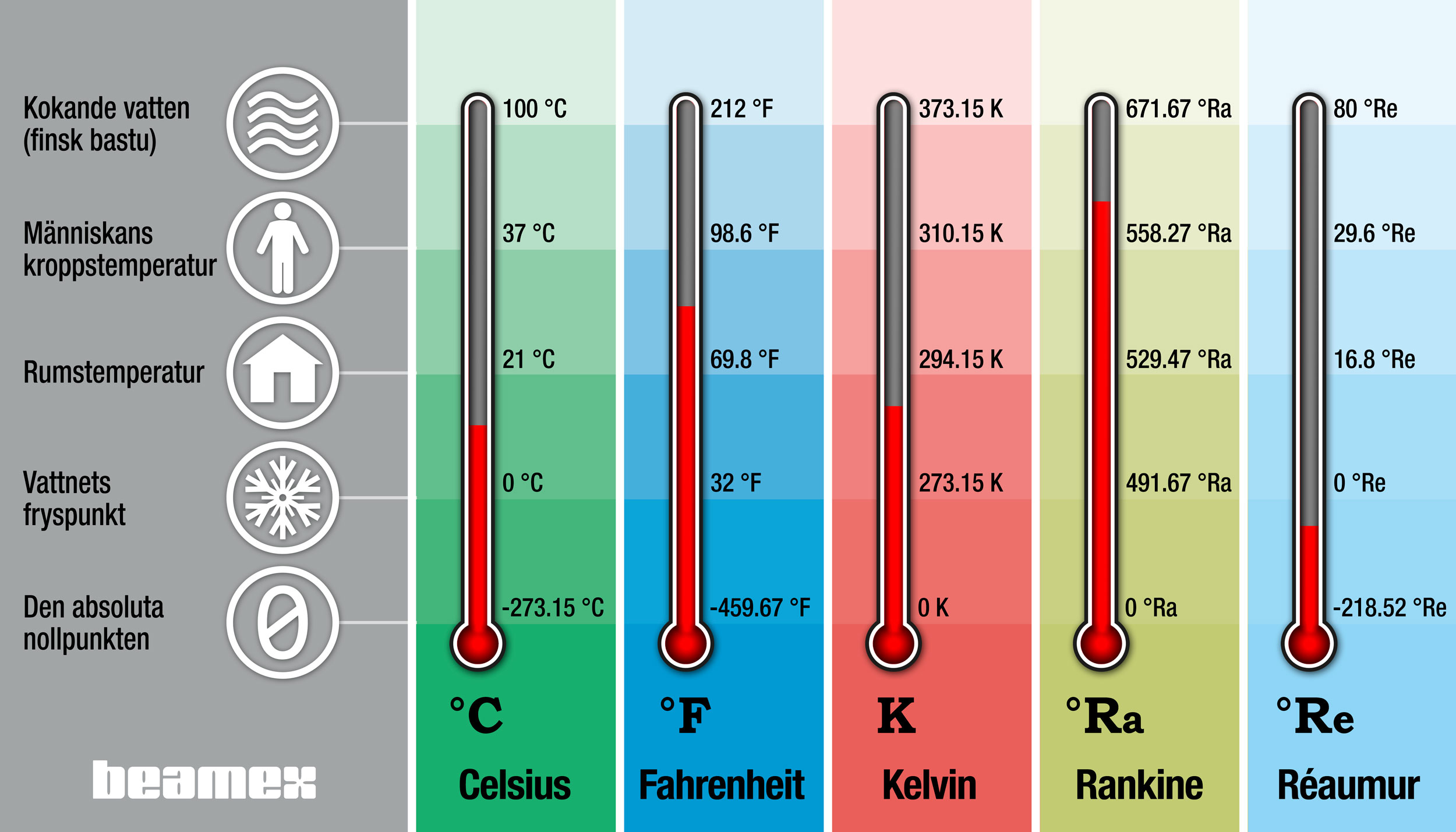

Trycktyper

Det finns flera olika trycktyper, inklusive manometertryck, absolut tryck, vakuumtryck, differentiellt tryck och barometriskt tryck. Den största skillnaden mellan dessa trycktyper är referenspunkten mot vilken det uppmätta trycket jämförs. Tryckmätare finns också tillgängliga för alla dessa trycktyper. Dessutom finns det kombinationsmätare, inklusive en kombinerad skala för både positivt tryck och vakuum (negativt tryck).

För ytterligare detaljer och mer information om olika trycktyper, läs gärna bloggposten Grunderna i tryckkalibrering – trycktyper (EN).

Manometrar

När man talar om manometrar är det vanligt att hänvisa till analoga tryckmätare som är försedda med en visarnål och en tryckskala. Dessa är vanligtvis tillverkade enligt standarderna EN 837 eller ASME B40.100.

Ofta är den här typen av analoga tryckmätare tillverkad med ett Bourdon-rör, ett membran eller en kapsel. Det finns en mekanisk struktur som flyttar visaren då trycket ökar vilket gör att den rör sig över skalan.

Manometrar är indelade i olika noggrannhetsklasser som definierar mätarens noggrannhet samt andra attribut. De tillgängliga områden för tryck är vanligtvis uppdelade i steg med koefficienterna 1; 1,6; 2,5; 4; 6 som fortsätter till följande tiotal (10, 16, 25, 40, 60) och så vidare. De olika diametrarna på mätartavlorna är vanligtvis 40, 50, 63, 80, 100, 115, 160 och 250 mm (1½, 2, 2½, 4, 4½ och 6 tum). Mer exakta mätare har vanligtvis större diameter.

Tryckanslutningar utgörs vanligtvis av parallella rörgängor (G) enligt ISO 228-1 eller koniska rörgängor (NPT) enligt ANSI/ASME B1.20.1.

Det finns också digitala tryckmätare som har en numerisk tryckindikator i stället för en analog visare. Denna artikel fokuserar på analoga manometrar men de flesta principer är giltiga för båda.

Manometrar används ofta i alla industrier och det är mycket vanligt att de ska kalibreras. Som med alla mätinstrument bör de kalibreras med jämna mellanrum för att försäkra att de mäter rätt. Eftersom mätare är mekaniska instrument, ökar risken för att de avviker i och med mekanisk belastning.

För mer information om varför man ska kalibrera instrument, läs gärna blogginlägget Varför kalibrera (EN)?

För mer information om hur ofta instrument bör kalibreras, läs gärna inlägget Hur ofta bör instrument kalibreras (EN)?

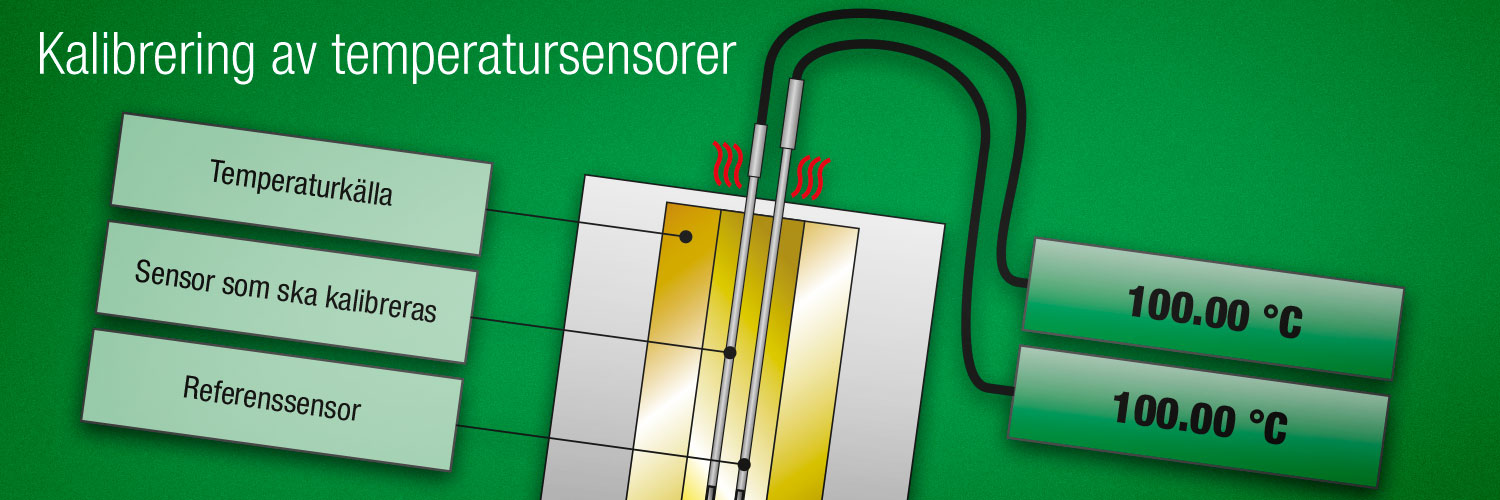

Den grundläggande principen för kalibrering

Om man förenklar principen för en manometers kalibrering, kan man säga att då en manometer kalibreras, ges en exakt och känd tryckinsignal och indikationen läses av på mätaren. Sedan dokumenteras och jämförs dessa. Skillnaden mellan värdena räknas som en felaktighet och detta fel bör vara mindre än den nödvändiga noggrannheten för mätaren.

20 saker man bör tänka på

Det här avsnittet listar de 20 vanligaste sakerna man bör tänka på vid kalibrering av manometrar

1 - NoggrannhetsklasserManometrar är tillgängliga i flera olika noggrannhetsklasser. Noggrannhetsklasserna specificeras i standarderna ASME B40.100 (noggrannhetsklasser från 0,1 till 5 % av området) samt i EN 837 (noggrannhetsklasser från 0,1 till 4 % av området). Specifikationen av noggrannhetsklassen är oftast ”% av hela mätområdet” vilket betyder att om noggrannhetsklassen är 1 % och hela mätområdet är noll till 100 psi, då är noggrannheten ± 1 psi.

Man bör se till att man är medveten om noggrannhetsklassen för den manometer som ska kalibreras. Orsaken är att denna naturligtvis kommer att bland annat specificera den acceptabla noggrannhetsnivån men den har även andra inverkningar på kalibreringsproceduren.

2 - Tryckmedium

Vid kalibrering av manometrar är de vanligaste tryckmedierna gas eller vätska. Vid användning av gas är det oftast vanlig luft men i vissa applikationer kan det också vara olika gaser, såsom kväve. Vid användning av vätska är det oftast frågan om vatten eller olja. Tryckmediet under kalibreringen beror på det medium som används i den process som mätaren är ansluten till. Mediet beror också på tryckområdet. Lågtrycksmätare är praktiska att kalibrera med luft/gas men då tryckområdet blir högre är det mer praktiskt och även säkrare att använda vätska som medium.

3 - Kontaminering

Då manometern är installerad i en process använder den en viss typ av tryckmedia vilket bör tas i beaktande vid val av media för kalibreringen. Man bör inte använda ett medium under kalibreringen som kan orsaka problem då mätaren installeras tillbaka i processen. Dessutom kan även processmediet ibland vara skadligt för kalibreringsutrustningen.

Det kan finnas smuts inuti mätaren som kan överföras till kalibreringsutrustningen och skada den. Med en gasdriven mätare kan man använda en smuts-/fuktfälla men en vätskedriven mätare bör man rengöra före kalibrering.

En av de mest extrema processituationerna förekommer om mätaren används för att mäta syretrycket. Om fett kommer in i ett högtryckssyresystem under kalibreringen av mätaren kan det vara väldigt farligt och risk för en explosion.

4 - Höjdskillnad

Om kalibreringsutrustningen och manometern som ska kalibreras är på olika höjd kan det hydrostatiska trycket från tryckmediet i rörledningen orsaka fel. Detta är vanligtvis inte ett problem då gas används som medium eftersom gas är lätt jämfört med vätska. Men då vätska används som medium, kommer vätskan i rörledningen att ha en viss vikt på grund av det hydrostatiska trycket och detta kan orsaka fel. Storleken på felet beror på vätskans densitet och på höjdskillnaden eftersom gravitationen drar in vätskan i slangen. Om det inte är möjligt att ha kalibratorn och mätaren på samma höjd bör effekten av höjdskillnaden beräknas och tas i beaktande under kalibreringen.

Ett exempel på effekten av hydrostatiskt tryck:

Hydrostatiskt tryck beräknas enligt följande:

Ph = ρ g h

Var:

Ph = hydrostatiskt tryck

ρ = vätskans densitet (kg/m3)

g = lokal gravitation (m/s2)

h = höjdskillnad (m)

Exempel: om vatten är mediet (med en densitet på 997,56 kg/m3 ), den lokala gravitationen är 9,8 m/s2 och det är en 1 meters (3,3 fot) skillnad mellan enheten som ska mätas och referensutrustningen, kommer detta att orsaka ett fel på 9,8 kPa (98 mbar eller 1,42 psi).

Observera att beroende på trycket som ska mätas kan felet som orsakas av höjdskillnaden vara betydande.

5 - Läckagetest av rörledningar

Om det finns läckor i rörledningarna under kalibreringen kan oförutsägbara fel uppstå. Därför bör ett läckagetest göras före kalibrering. Det enklaste läckagetestet är att trycksätta systemet och låta trycket stabiliseras under en tid, samt kontrollera att trycket inte sjunker för mycket. Vissa kalibreringssystem (tryckregulatorer) kan kanske upprätthålla trycket även vid läckage ifall det har en kontinuerlig styrenhet som justerar trycket. I sådana fall är det svårt att upptäcka läckage så regulatorn bör stängas av för att möjliggöra ett slutet system för läckagetest. Den adiabatiska effekten bör också alltid tas i beaktande i ett slutet system, speciellt med gas som medium vilket förklaras närmare i nästa kapitel.

6 - Adiabatisk effekt

I ett slutet system, med gas som tryckmedium, påverkar gastemperaturen volymen av gas vilket har en påverkan på trycket.

Då trycket ökas snabbt kommer gastemperaturen att stiga och den högre temperaturen gör att gasen expanderar och därmed får en större volym och ett högre tryck.

Då temperaturen börjar sjunka blir gasvolymen mindre och detta gör att trycket sjunker. Detta tryckfall kan verka som en läcka i systemet men det orsakas faktiskt av den adiabatiska effekten på grund av förändringar i gastemperaturen. Ju snabbare trycket ändras desto större är effekten. Tryckförändringen som orsakas av denna effekt kommer gradvis att bli mindre då temperaturen stabiliseras.

Så om man ändrar trycket snabbt, måste man se till att det stabiliseras ett tag innan man gör en bedömning om det finns en läcka i systemet.

7 - VridmomentSpeciellt med vridmomentkänsliga mätare ska man inte använda för mycket kraft då man ansluter tryckanslutningar till mätaren. Följ tillverkarens instruktioner angående det tillåtna vridmomentet. Man bör ta sig tid att använda ordentliga verktyg, lämpliga adaptrar och tätningar.

8 - Kalibrerings-/monteringspositionEftersom manometrar är mekaniska instrument kommer deras position att påverka avläsningen. Därför rekommenderas det att kalibrera mätaren i samma position som den används i processen. Tillverkarens specifikationer för drift/monteringsposition bör också tas i beaktande.

En typisk specifikation för en monteringsposition är att en förändring på 5 grader i positionen inte bör ändra mätarens avläsning med mer än hälften (0,5 gånger) av noggrannhetsklassen.

9 - Generering av tryckFör att kalibrera en manometer måste man generera trycket som ska tillämpas till tryckmanometern.

Det finns olika sätt att göra det på: man kan använda en handpump för tryck, en tryckregulator med gasflaska eller till och med en dödviktstestare. En dödviktstestare ger ett mycket exakt tryck och man behöver inte en separat kalibrator för att mäta trycket. En dödviktstestare är dock dyr, inte särskilt flyttbar, kräver mycket uppmärksamhet och är känslig för smuts.

Det är vanligare att använda en handpump för tryckkalibrering för att generera tryck och en noggrann tryckmätningsenhet (kalibrator) för att mäta trycket. En tryckregulator kan också användas för att generera trycket.

10 - Trycksättning/motionering av mätarenPå grund av sin mekaniska struktur kommer en tryckmätare alltid att ha en viss friktion i sin rörelse och beteendet kan förändras med tiden. Därför bör man motionera den före kalibrering. Detta bör speciellt göras om tryck inte har tillämpats till mätaren på ett tag. För att motionera mätaren, tillhandahåll det nominella maxtrycket och låt det hållas i en minut, ventilera sedan trycket och vänta en minut. Man ska upprepa detta 2-3 gånger innan man börjar utföra den faktiska kalibreringscykeln.

11 - Avläsning av tryckvärdet (upplösning)Skalan på analoga manometrar har begränsad läsbarhet. Den har större och mindre markeringar och det är svårt att exakt avläsa tryckvärde då indikatorn är mellan utmärkningarna. Det är mycket enklare att se då nålen sitter exakt vid en markering. Därför rekommenderas det att justera ingångstrycket så att nålen sitter exakt vid en utmärkning och sedan registrera det motsvarande ingångstrycket. Om man tillhandahåller ett inte helt exakt ingångstryck och sedan försöker avläsa indikatorn, kommer det att orsaka fel på grund av begränsad avläsningsnoggrannhet.

Dessutom är det viktigt att se på indikatorn vinkelrätt mot mätskalan. Många noggranna mätare har en reflekterande spegel längs den yttre delen av skalan, bakom visaren. Spegeln är till hjälp vid avläsningen och man bör läsa på så sätt att nålens spegelreflektion är exakt bakom den riktiga nålen. Då vet man att man tittar vinkelrätt/rakt på mätaren.

Bild: Den vänstra mätaren på bilden nedan är svår att avläsa exakt eftersom indikatorn är mellan markeringarna. Å andra sidan är den högra mätaren enkel att avläsa eftersom det tillämpade trycket är justerat så att pekaren är exakt vid markeringen.

Många noggranna mätare har en reflekterande spegel längs den yttre delen av skalan, med vars hjälp man kan se mätaren vinkelrätt. Detta kan göras då visarens spegelbild är bakom själva visaren eller med hjälp av reflektionen av pekaren.

Återstående ämnen

För att förhindra att det här blogginlägget blir för lång, ladda gärna ner vitboken och läs alla 20 ämnen.

- Antal kalibreringspunkter

- Hysteres (kalibreringspunkternas riktning)

- ”Knackning” av mätaren

- Antal kalibreringscykler (repeterbarhet)

- Justering/korrigering

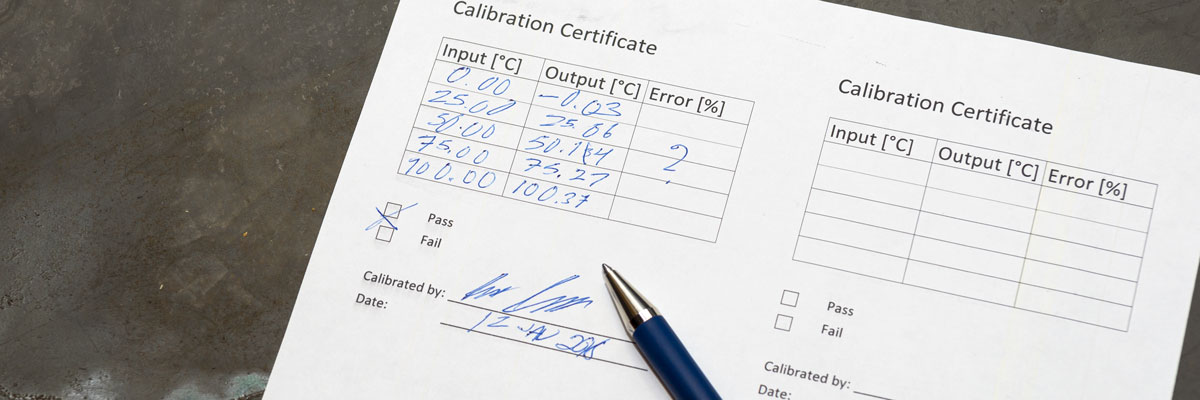

- Dokumentation – kalibreringscertifikat

- Miljöförhållanden

- Metrologisk spårbarhet

- Osäkerhet vid kalibrering (TUR/TAR)

Ladda gärna ner detta relevanta white paper här.

Relaterade resurser

Beamex-produkter lämpliga för tryckkalibrering, inklusive manometerkalibrering >

Ett online verktyg för omvandling av tryckenheter på Beamex hemsida >

.jpg)

-1.png)

Diskussion