Många företag använder fortfarande ofta manuell inmatning i sina industriella processer, trots att det är allmänt känt och accepterat att manuell inmatning är en långsam och arbetskrävande process. Det förekommer alltid mänskliga fel relaterade till manuell inmatning av data, mänskliga fel är ju naturliga. Det är allmänt accepterat att den typiska felfrekvensen vid manuell datainmatning är cirka 1%.

Vad betyder 1% i kalibreringsprocedurer i praktiken, och hur kan man göra den mindre, eller till och med bli av med den? Den här artikeln diskuterar främst industriella kalibreringar och manuell inmatning av data.

Innehåll

- Typiska steg i manuell inmatning av kalibreringsdata

- 1 procents felfrekvens

- Kalibreringsprocedur

- Betydelsefullt eller betydelselöst fel?

- Oavsiktligt eller avsiktligt fel?

- Skulle denna felfrekvens accepteras i andra situationer?

- Det måste finnas ett bättre sätt!

- Det finns ett bättre sätt – med Beamex!

Ladda ner PDF versionen av denna artikel!

Typiska steg i manuell inmatning av kalibreringsdata

Först ska vi ta en titt på de mest förekommande sätten att dokumentera kalibreringsdata i industriella kalibreringar:

1. Penna och papper

Det är fortfarande mycket vanligt att kalibreringsdata antecknas på en pappersblankett under kalibreringsproceduren. Vid ett senare tillfälle skrivs kalibreringsdatan från papperet manuellt in i ett datasystem, i vissa fall av en annan person.

Med denna, mycket vanliga metod matas kalibreringsdata in manuellt två gånger: först med penna på papper och sen från pappret in i datasystemet.

2. Manuell inmatning i ett kalibreringssystem

Ett annat vanligt sätt att dokumentera kalibreringsdata, är att skriva in den i ett datasystem med hjälp av ett kalkylprogram, så som Microsoft Excel eller en dedikerad kalibreringsprogramvara. Om du vill dokumentera i ett program på fältet behöver du ha en bärbar dator och du behöver vara ansluten till ett nätverk, vilket inte alltid är möjligt i industriella miljöer.

Om det inte med hjälp av en dator går att mata in data direkt i kalibreringsapplikationen, kan den i vissa fall matas in på en mobil enhet med en relevant applikation och därefter överföras elektroniskt till kalibreringsmjukvaran.

Med denna procedur matas data fortfarande in manuellt, men endast en gång, i stället för två, som i föregående procedur.

3. Elektronisk lagring av data

Det modernaste sättet är att använda kalibreringsutrustning som kan lagra kalibreringsdata helt elektroniskt. Kalibreringsdatan kan sedan skickas från kalibratorn till kalibreringsmjukvaran, fortfarande helt elektroniskt.

Denna typ av procedur inkluderar inga manuella datainmatningssteg, vilket eliminerar alla mänskliga fel och är snabbare eftersom det inte tar upp teknikerns tid.

Proceduren fungerar endast för kalibreringar där kalibratorn kan mäta (eller generera/simulera) instrumentinmatning och - utgång. Om det finns mätare, indikatorer, displayer eller liknande som behöver avläsas visuellt behövs någon form av manuell datainmatning.

Men även om en del av kalibreringsdatan matas in manuellt i kalibratorn, kan kalibratorn ha funktionen att kontrollera att datan ligger inom accepterade värden och kan även ge en informativ grafisk indikation på datakvaliteten för snabb verifiering.

Kalibreringsdatan skickas sedan elektroniskt från kalibratorn till kalibreringssystemet.

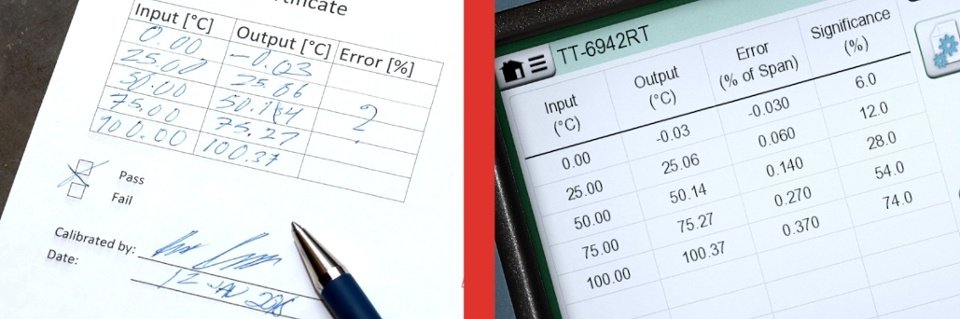

Den första bilden visar ett exempel där kalibreringsdata har matats in manuellt på en pappersblankett. Vissa värden kan ha angetts felaktigt, vissa siffror är svåra att tyda, krysset kan tolkas både som ett godkänt och ett underkänt resultat, underskriften kan inte tydas o.s.v.

I den andra bilden kan du se samma kalibrering med en Beamex MC6 dokumenterande kalibrator. All kalibreringsdata sparas automatiskt och elektroniskt i kalibratorns minne, fel beräknas automatiskt, beslut om huruvida resultaten är godkända/underkända görs automatiskt och resultaten skickas elektroniskt till kalibreringsmjukvaran för lagring och certifikatutskrift.

Vilken av procedurerna ger mer tillförlitlig kalibreringsdata? (Det var egentligen ingen fråga, det är givetvis MC6-kalibratorn.)

1 procents felfrekvens

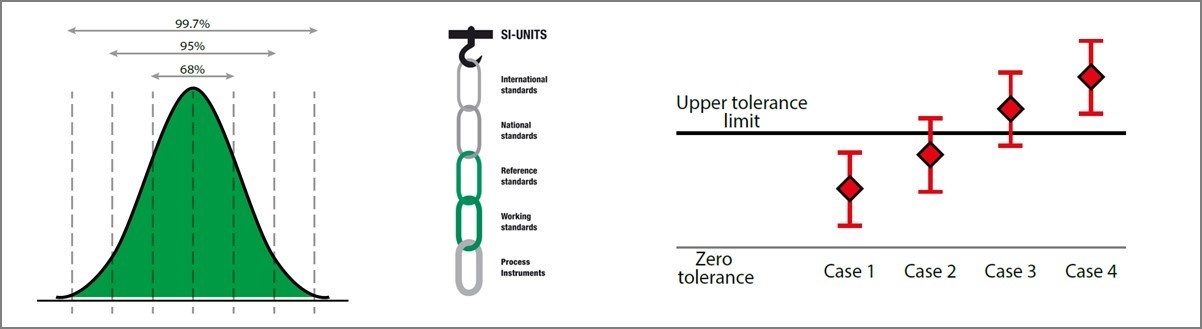

Det är uppenbart att det uppstår fel vid manuell inmatning av data och det verkar vara en allmänt accepterad regel att den mänskliga faktorn orsakar en genomsnittlig felfrekvens på 1%.

Denna felfrekvens är baserad på forskning publicerad i flera artiklar, men jag måste erkänna att jag inte känner till den vetenskapliga bakgrunden för det. Vi kan argumentera om vad den verkliga felfrekvensen är, men vi kan alla vara överens om att det alltid uppstår fel vid manuell inmatning av data.

Efter att ha läst om denna 1% felfrekvens på några ställen, kom jag att fundera på vad detta betyder för kalibreringsprocesser, så låt oss hålla fast vid den genomsnittliga felfrekvensen på 1% i följande överväganden.

Felfrekvensen kan växa snabbt om datan som ska matas in är komplicerad, om användaren är trött eller har bråttom och av många andra skäl. Till exempel kan vissa människor ha en ”personlig” handstil (jag vet att jag har), som är svårläst för andra.

För att minska antalet fel, kan företag utbilda anställda, betona noggrannhet framom hastighet, dubbelkolla arbetet, säkerställa optimala arbetsförhållanden och naturligtvis försöka automatisera sina processer och bli av med manuell datainmatning.

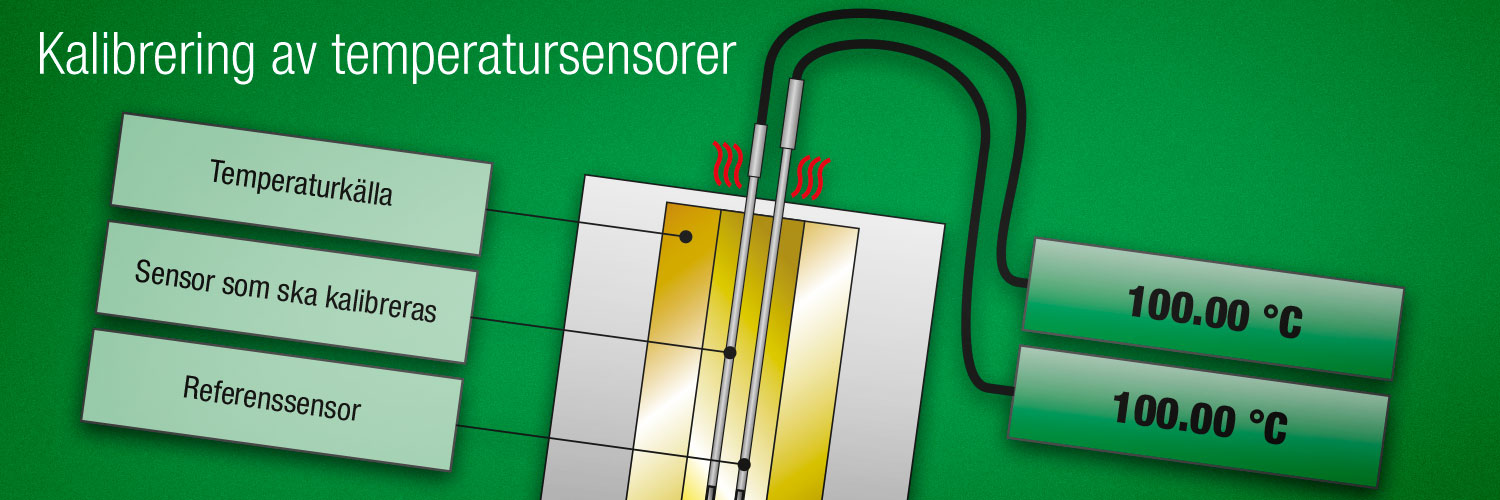

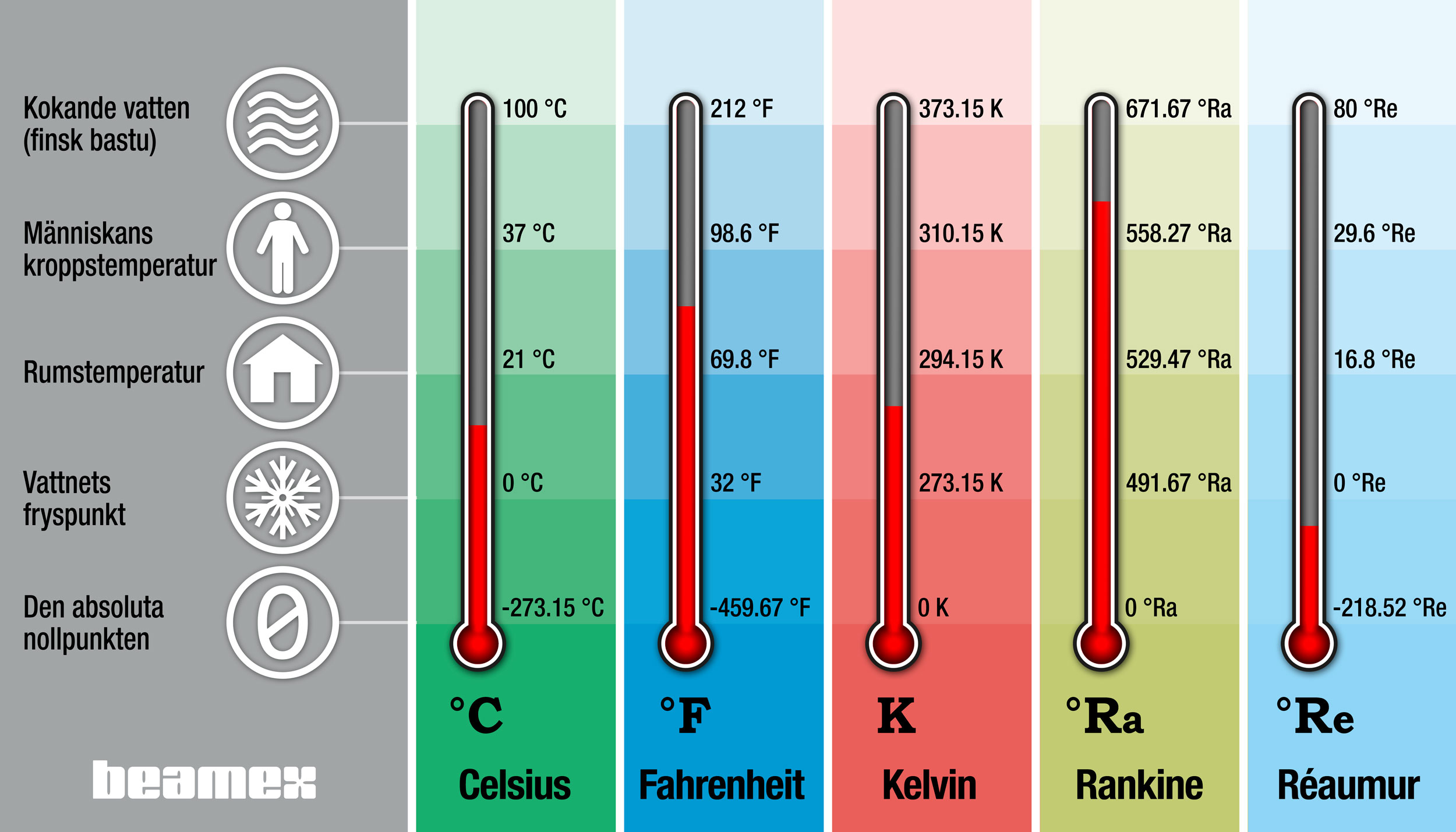

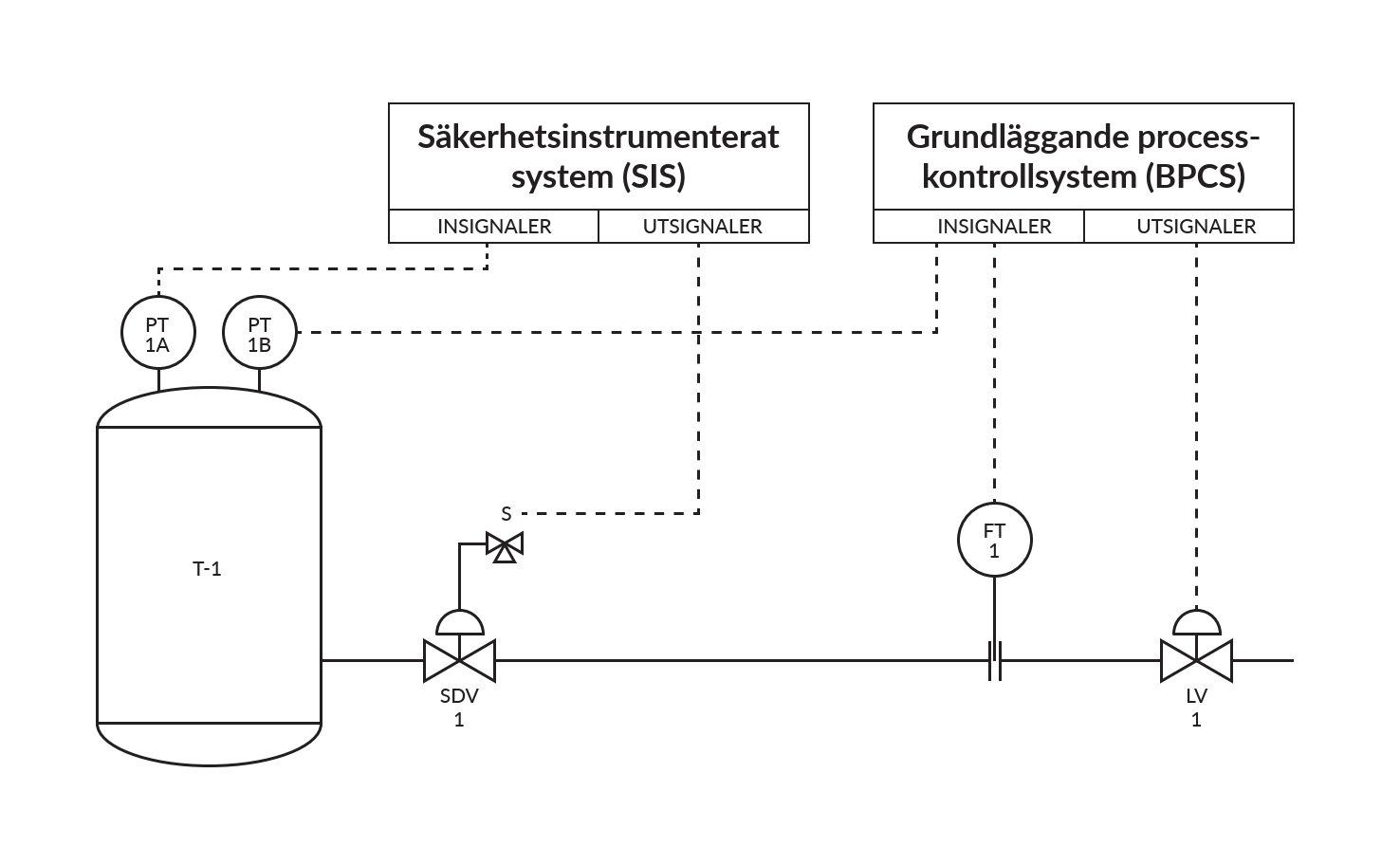

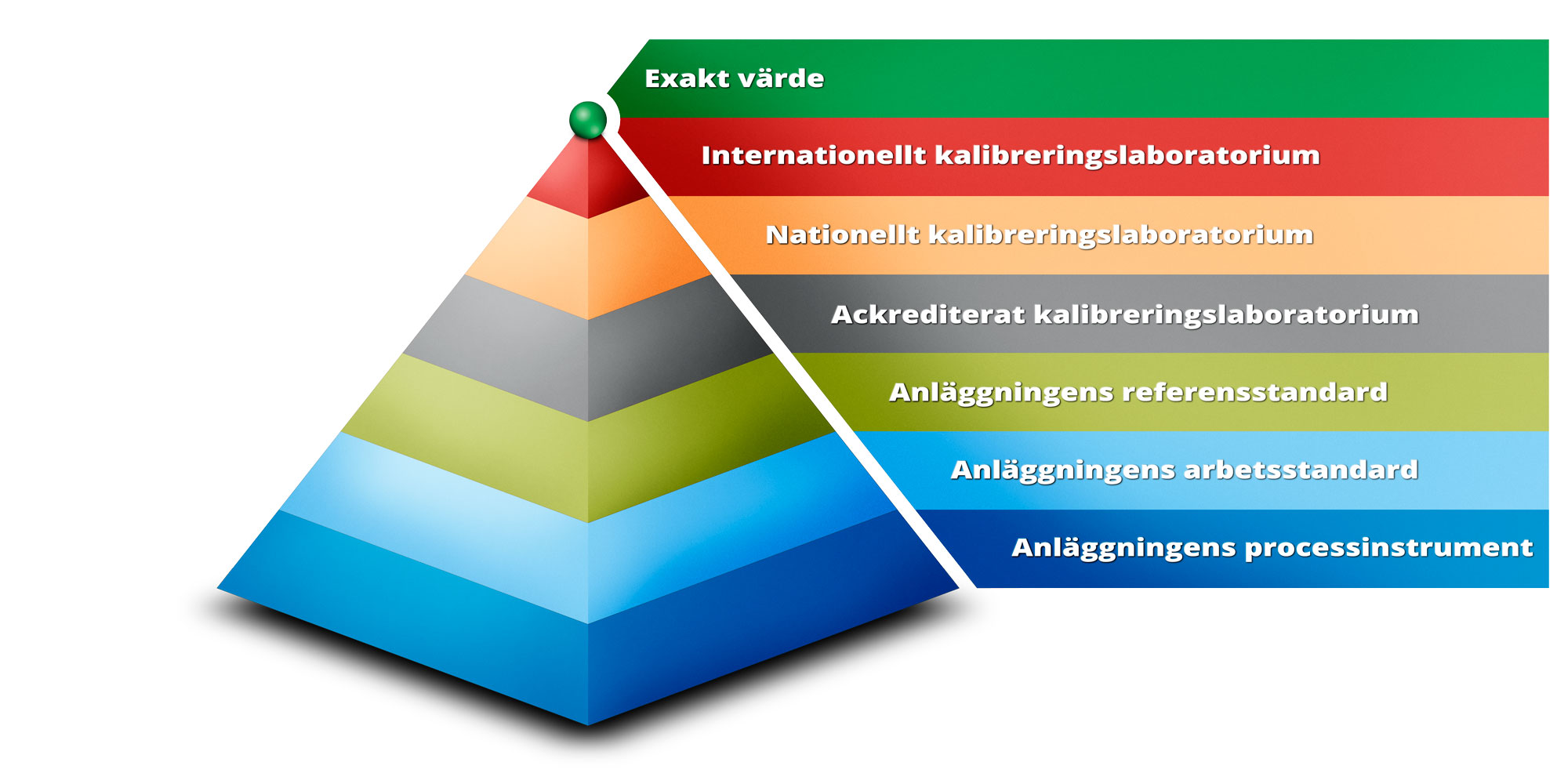

Kalibreringsprocedur

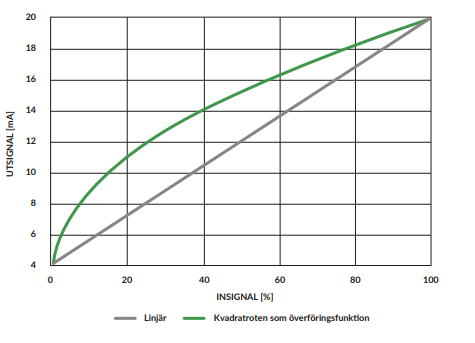

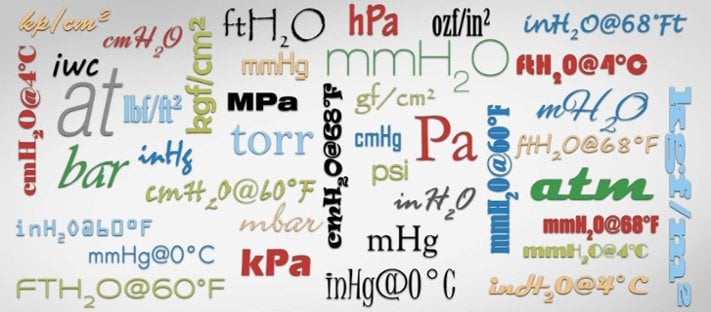

Kalibreringsdata innehåller många siffror, ofta med flera decimaler. Siffrorna i mätaren/kalibratorn fluktuerar också vanligtvis upp och ner med decimaler som ändras hela tiden. Kalibreringsdatan är sällan lätt att ange som ”jämna” tal (20 mA är mer sannolikt 20,012 mA). Detta gör det svårt att manuellt mata in data korrekt.

Under kalibrering av ett processinstrument, till exempel en sändare, bör in- och utdata samlas in samtidigt, vilket är svårt. Om värdena flukturerar, kommer ytterligare fel att uppstå om siffrorna inte registreras samtidigt.

I en processinstrumentkalibrering finns det oftast fem kalibreringspunkter (25% steg med 0%, 25%, 50%, 75% och 100% punkter), och både input och output ska registreras. Bara det betyder 10 kalibreringsdatapunkter. Annan data måste också anges under kalibreringen, så som använda referensstandarder, miljödata, datum, tid, signatur o.s.v.

Vi kan säga att i medeltal 20 datapunkter måste anges under kalibreringsprocessen. Med en felfrekvens på 1% betyder det att var femte kalibrering kommer att innehålla felaktiga data.

Var femte kalibrering, hur så? Om en kalibrering inkluderar 20 datapunkter så inkluderar fem kalibreringar 100 datapunkter. En felfrekvens på 1% innebär att data skrivs in felaktigt en gång per 100 inmatade datapunkter, så var femte kalibrering kommer att innehålla en felaktig datainmatning. Var femte kalibrering innebär att 20% av de utförda kalibreringarna kommer

att vara felaktiga, eftersom varje kalibrering innehåller i genomsnitt en felaktig datapunkt.

Ovanstående är sant om uppgifterna matas in manuellt endast en gång. Men som tidigare diskuterats, matas de ofta in manuellt i två omgångar, först med penna och papper (på fältet) och sen från pappret in i datasystemet. Detta innebär att det finns dubbelt så många datainmatningspunkter; en kalibreringshändelse får 40 datapunkter som ska matas in istället för 20. Statistiskt sett betyder detta att 40% av de gjorda kalibreringarna kommer att innehålla felaktiga resultat!

Oj! Så den blygsamma 1% felfrekvensen vid manuell datainmatning innebär ofta, att 40% av kalibreringarna i praktiken innehåller felaktig data.

För att upprepa: Felfrekvensen på 1% förvandlades nu till 40%!

Så det betyder att nästan hälften av dessa kalibreringar kommer att innehålla felaktig data. Nå, inte riktigt hälften, men 40%.

Om du matar in data manuellt i två skeden, kommer cirka 40% av dina kalibreringsposter troligen att innehålla fel. Låt det sjunka in ett tag.

…en kort paus för att låta det sjunka in...

På en typisk processplats som utför 10 000 kalibreringar årligen – alla med en procedur med två skeden av manuell datainmatning – kommer det statistiskt sett att göras 4 000 kalibreringar med felaktiga data!

Oj, det eskalerade snabbt!

Naturligtvis kan kalibreringsproceduren vara mycket mer komplicerad och även innehålla många fler datapunkter.

Om en kalibreringsprocedur för ett instrument innehåller 100 datapunkter och resultaten registreras manuellt, innebär en felfrekvens på 1% att varje kalibrering statistiskt sett innehåller en felaktig datainmatning! Så statistiskt sett innehåller 100% av kalibreringarna en felaktig datapunkt!

Betydelsefullt eller betydelselöst fel?

Felets betydelse varierar från situation till situation.

Om det förekommer många fel i de manuellt inmatade kalibreringsresultaten, kommer det sannolikt att märkas någon gång. Till exempel, om den nominella nollpunkten på 4 mA för en sändare skrivs in som 40,02 mA (decimalkomma på fel ställe), kommer det troligen att märkas i något skede, senast när datan matas in i kalibreringssystemet, förutsatt att systemet ger en varning när felet är för stort.

Men vad ska man göra då? Anser du att det är okej att flytta decimalen och anta att den då är korrekt, eller behöver kalibreringen upprepas – vilket betyder att du får gå tillbaka till fältet och göra om kalibreringen?

Om felet är tillräckligt litet kanske det inte märks någonstans i processen. I det föregående exemplet, där sändarens nollpunkt felaktigt registreras som 4,02 mA när den faktiskt var 4,20 mA, kanske felet inte alls märks. Även om sändarens ström på 4,20 mA skulle vara utanför toleransen, vilket bör uppmärksammas och korrigerande åtgärder vidtas, kommer det inte att

märkas, eftersom den felaktigt angivna 4,02 mA är en tillräckligt bra avläsning och kalibreringen kommer att passera utan ytterligare åtgärder. Detta gör att sändaren i processen kontinuerligt mäter med ett för stort fel.

Så, i värsta fall, kommer mänskliga fel vid manuell datainmatning att leda till en situation där en felaktig kalibrering anses ha godkänts!

Oavsiktligt eller avsiktligt fel?

De flesta mänskliga fel vid manuell datainmatning är naturligtvis oavsiktliga, men det är ändå inte helt omöjligt att kalibreringsdatan ibland skulle matas in fel med avsikt. Manuell datainmatning ger möjlighet att förfalska resultat, och det är nästan omöjligt att förhindra det.

Om resultaten ligger på gränsen till godkända eller underkända är det möjligt att mätvärden i vissa fall matas in så att de blir godkända. Kanske skulle ett underkänt resultat orsaka mycket extra arbete, och kanske är det redan sen eftermiddag och dags att åka hem.

Om du till exempel ser ett kalibreringscertifikat för tryckgivare med en tryckavläsning på 10,000 psi (eller bar) och en strömavläsning på 20,000 mA, är det förmodligen för bra för att vara sant.

Jag ber om ursäkt för att jag tar upp den här möjligheten, men den här typen av information kan finnas i vissa offentligt tillgängliga revisionsrapporter. Detta är också något som amerikanska FDA (Food and Drug Administration) uppmärksammar vid revision av läkemedelsindustrin.

Men låt oss anta att felen är oavsiktliga mänskliga fel.

Manuell datainmatning används fortfarande i förvånansvärt många kalibreringsprocedurer, även i starkt reglerade industrier så som läkemedels-, livsmedels-, dryckes- kärnkraftsindustrin och många andra.

Vid manuell inmatning av data på ett pappersformulär, kommer formuläret inte automatiskt att varna användaren om de inmatade uppgifterna ligger utanför accepterade toleranser.

Det är upp till användaren att lägga märke till det. Kalibreringssystem har ofta larm som signalerar ifall inmatad data ligger utanför accepterade toleranser. Då är kalibreringen redan gjord och måste göras om.

Skulle denna felfrekvens accepteras i andra situationer?

Om vi använder manuell datainmatning i våra kalibreringsprocedurer och accepterar risken för fel som följer med det, skulle vi acceptera samma felfrekvens i andra applikationer?

Skulle vi acceptera att våra löner inte alltid kommer i tid eller att de är fel? Eller att våra kreditkortsåterbetalningar har en stor felfrekvens?

Självklart är dessa applikationer beroende av elektronisk datainmatning.

I de flesta applikationer skulle vi helt enkelt inte acceptera den typ av felfrekvens som uppstår vid manuell datainmatning.

Men som sagt, många människor accepterar det fortfarande i proceduren med inmatning av kalibreringsdata.

Den här artikeln har cirka 15 000 tecken, så med manuell skrivning skulle det finnas cirka 150 fel (med en felfrekvens på 1%).

Nåja, ärligt talat, när jag skriver så skulle det bli mycket mer :-)

Till all lycka kan vi använda dator och program med stavningskontroll. Dessutom korrekturläses texten av kollegor. Jag är säker på att det fortfarande finns några fel i den här texten, men här får de inga allvarliga konsekvenser, så som de skulle få med kalibreringsdata.

Samtidigt digitaliseras industrin snabbt, och data är viktigare än någonsin, då beslut baseras på data. Vi bör också ta en ordentlig titt på kvaliteten och integriteten av data!

Det måste finnas ett bättre sätt!

Tänk om du kunde undvika alla mänskliga fel relaterade till manuell inmatning av kalibreringsdata?

Tänk om du till och med kunde undvika de avsiktliga felen?

Tänk om du samtidigt kunde göra datainmatningsprocessen mycket snabbare och spara tid?

Du kanske frågar dig vad kostnaden för ett sådant system är?

Har du råd?

Jag skulle svara med en motfråga: Vilka är kostnaderna för alla fel i din kalibreringsdata? Vad skulle ett sådant system ha för värde för dig? Har du råd att vara utan det?

Det måste finnas ett bättre sätt.

För att ladda ner denna gratis artikel som PDF, klicka på bilden nedan:Det finns ett bättre sätt - med Beamex!

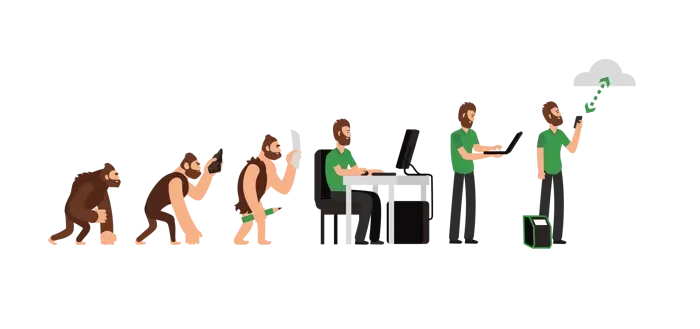

Med Beamex integrerade kalibreringslösning kan du ersätta manuell inmatning av kalibreringsdata med den mest högautomatiserade kalibreringsdatainsamlingen på marknaden.

Sammanfattat består Beamex-systemet av kalibreringsmjukvara, dokumenterande kalibratorer och mobila datainmatningsenheter som kommunicerar sömlöst. Kalibreringsmjukvaran kan också integreras med ditt underhållssystem (CMMS) för att möjliggöra ett papperslöst, automatiserat flöde av arbetsordrar från CMMS till kalibreringsmjukvaran. Från kalibreringsmjukvaran kan du få en bekräftelse till CMMS på det arbete som gjorts.

Allt börjar från att du planerar arbetet i CMMS eller i kalibreringsmjukvaran. När det är dags att utföra kalibreringen, synkroniseras arbetsordrarna till dokumenterande kalibratorer eller till mobila enheter (telefoner eller tabletter).

På fältet, när du gör kalibreringen, lagras kalibreringsdata automatiskt i den dokumenterande kalibratorn eller skrivs in manuellt på en mobil enhet.

Om du arbetar i en mycket reglerad miljö, kan mobila enheter förses med ytterligare datasäkerhetsfunktioner för att säkerställa dataintegriteten.

Beamex-kalibreringslösning uppfyller kraven i 21 CFR Part 11 och andra relevanta bestämmelser för elektroniska register, elektroniska signaturer och dataintegritet.

Detta minskar risken för brott mot ALCOA (dataintegritet).

Genom elektronisk signatur identifieras de som använder mobila enheter offline, vilket skyddar offlinedata mot manipulering och eliminerar möjligheten att förfalska kalibreringsposter.

Från de mobila enheterna kan kalibreringsdata synkroniseras tillbaka till kalibreringsmjukvaran för dokumentation, analys och generering av certifikat.

Kalibreringsmjukvaran kan också skicka ett automatiskt meddelande till CMMS när arbetet är klart.

Läs mer om Beamex produkter och tjänster på vår hemsida och kontakta oss om du undar över nåt!

Om du tyckte om detta blogginlägg kanske du också finner dessa intressanta:

- CMMS and calibration management integration - Bridging the gap [ENG]

- Why use calibration software? [ENG]

- How a business analyst connected calibration and asset management [Case Story] [ENG]

- Do more with less and generate ROI with an Integrated Calibration Solution [ENG]

- Common Data Integrity Pitfalls in Calibration Processes [ENG]

- What is a documenting calibrator and how do you benefit from using one? [ENG]

.jpg)

-1.png)

Diskussion