In der Beamex-Blogreihe „Kalibrieren in Zeiten der Digitalisierung“ wollen wir gemeinsam einen Blick nach vorne wagen und Ihnen aktuelle Themen rundum Begriffe wie Industrie 4.0, Smart Factory usw. die in aller Munde sind näherbringen.

Sie haben mit hoher Wahrscheinlichkeit bereits von Begriffen wie Digitalisierung, Industrie 4.0 und Smart Factory gehört. Konnten Sie dabei für sich selbst damit etwas anfangen? Viele der zukünftigen Nutzer dieser neuen Technologien können dies noch nicht. Das ist auch völlig verständlich und deshalb werden wir Ihnen in dieser Beamex-Blogreihe nach und nach diese Themen näherbringen und dabei versuchen Hilfestellungen anzubieten, um gut informiert in die Zukunft einzusteigen.

Ob im Fernsehen, Zeitungen oder in den sozialen Medien im Internet, kaum vergeht ein Tag, an dem nicht über futuristischen Themen wie Digitalisierung, Big Data, künstliche Intelligenz und maschinelles Lernen berichtet wird. Aber futuristisch? Ist die Zukunft nicht schon längst da?

Wie sieht die Prozessindustrie von morgen aus?

Fast jeder, der heute telefoniert, ist im Besitz eines Smartphones, das, ohne sich dessen Bewusst zu sein, mit einer Vielzahl von Sensoren und Kommunikationstechnologien ausgestattet ist. Weltweit gibt es inzwischen 5.1 Milliarden Nutzer von mobilen Geräten und die Zahl steigt jährlich um 4%. Ob mit Smartphone oder direkt am Rechner, Sie kaufen höchstwahrscheinlich als Privatperson von Ihrem Sofa zuhause aus bequem über Internet-Plattformen ein und wundern sich dabei kaum noch, wenn auf der Website unter dem von Ihnen ausgewählten Produkt „Kunden, die dieses Produkt kauften, interessierten sich auch für jenes Produkt“ steht. Zuhause scheint die Zukunft tatsächlich schon längst den Einzug geschafft zu haben. Hinter diesen Plattformen verbergen sich nämlich genau die Technologien, die Ihr Privatleben einfacher und bequemer gemacht haben, und genau diese Technologien halten derzeit den Einzug in die Prozessindustrie ein und sollen im Rahmen der Industrie 4.0 den Industriestandort sichern. Aber jetzt stellen Sie sich bitte mal die Frage, wie es bei Ihnen eigentlich auf der Arbeit aussieht? Arbeiten Sie noch mit veralteten Technologien, oder zeichnet sich bei Ihnen inzwischen auch die Modernisierungswelle am Horizont ab?

Fakt ist, viele Mitarbeiter machen sich bei Begriffen wie maschinelles Lernen, Robotik und Smart Factories (intelligente Fabriken) große Sorgen was morgen geschieht. Ihre Bedenken und Sorgen müssen ernst genommen werden. Möglicherweise befürchten auch Sie, Ihre künftigen Kollegen könnten aus Metall sein und „blip“ Geräusche wie in der preisgekrönten Filmreihe Star Wars machen. Oder Sie haben die Vorstellung, künftig kaum noch Menschen auf dem Shop-Floor anzutreffen. Um Ihnen zumindest vorab einiger dieser Sorgen zu nehmen, ja, die industrielle Produktion von morgen, und somit die Fabrik der Zukunft, wird sich viel stärker auf modernste Information- und Kommunikationstechnologien stützen als es heute der Fall ist. Und nein, Menschen sind aus der „Fabrik der Zukunft“ keineswegs wegzudenken. Sie werden sogar eine sehr wichtige Rolle spielen. Das wirkt in erster Instanz beruhigend, und das ist es auch, jedoch ist die Chance groß, dass sich künftig auch in Ihrem Umfeld Einiges verändern wird. Weil digitale Technologien in den modular organsierten Anlagen der Fabriken der Zukunft die Prozessabläufe flexibel gestalten werden, wird die Instandhaltung solcher Maschinen gleichermaßen davon betroffen sein und damit auch die Kalibrierung der wachsenden Zahl von Prozess-Sensoren, die Industrie 4.0 erst möglich machen. Mit anderen Worten: Die digitale Fabrik wird automatisch zu einer digitalen Instandhaltung führen. Und das könnte schneller gehen als Sie jetzt vermuten.

Daher sollten Sie anfangen sich proaktiv auf eine digitale Zukunft einzustellen, angefangen damit, sich ein Bild darüber zu machen, was sich ändern wird. Weil die Art und Weise, wie wir heute in der Instandhaltung arbeiten, sich verändern wird. Das steht schon mal fest! Was wir Ihnen jedoch vorab schon mal verraten können: Wenn Sie im Kalibrier-Umfeld tätig sind, dann wird Ihre Arbeit an Bedeutung gewinnen!

Wie genau, welche Faktoren künftig eine Rolle spielen werden, werden wir in diesem und weiteren Blogs schrittweise erklären. Wichtig dabei ist, Ihnen zuerst Technologien und wichtige Zusammenhänge, die an der Basis dieser digitalen Veränderungen liegen, und die Sie wahrscheinlich schon mal über die unterschiedlichsten Medienkanäle erfahren haben, verständlich näherzubringen.

Die Komfortzone schrittweise verlassen

Es gibt Trends, und das sollte man akzeptieren, die man nicht aufhalten kann. Als z.B. die ersten Rechner auf den Markt kamen, hat der damalige CEO von einem der führenden Technologie-Unternehmen damals eine Prognose abgegeben: „Ich denke, es gibt einen Weltmarkt für vielleicht fünf Computer“. Vielleicht grinsen Sie beim Lesen, weil Ihnen diese Prognose vollkommen absurd erscheint. Zu Beginn der Computerindustrie wusste jedoch niemand wirklich, wohin uns diese neue Technologie führen würde. Aber die Explosion des Desktop-Computings hat unser Leben weitreichend verändert. Und auch wenn Sie meinen, dass die Rolle des Rechners sich in Ihrem privaten Umfeld in Grenzen hält, in unserer modernen Gesellschaft würde ohne Rechner gar nichts mehr gehen. Das gleiche gilt übrigens auch für die Rolle des Internets in unserer Gesellschaft. War es dann nicht zu erwarten, dass Rechner und vor allem Internet-Technologien früher oder später den Einzug in die Prozess-Industrie halten würden?

In der Industrie 4.0-Ära wird die Produktion eng mit Informations- und Kommunikationstechnologien verzahnt und wird dadurch flexibler, effizienter und intelligenter. Es ist sogar von Losgröße 1 die Rede, was bei Ihnen vielleicht eher ein Fragezeichen hervorrufen als ein „Aha“ Effekt auslösen dürfte. Nun, es ist ganz einfach: mit der Erwartung sich den immer schneller und umfassender ändernden Kundenanforderungen gerecht zu werden, erwarten Kunden individualisierte Produkte die zwar ihren Anforderungen entsprechen, aber für Preise die nur die Serienfertigung bieten kann. Wie das gehen soll? Die Antwort darauf ist Industrie 4.0. Industrie 4.0 hat sich nämlich genau dies als Ziel gesetzt, und bietet eine Vielzahl von Konzepten, Richtlinien und Technologien für den Aufbau neuer oder Umrüstung bestehender Fabriken, die dank modularer Produktionslinien, die mit flexibler Automatisierung,- IT-, und Kommunikationstechnologien ausgestattet sind, diese von Kunden bestimmten Variantenvielfalt zu Serienfertigungspreisen ermöglichen. Darüber hinaus reicht die Vernetzung der Wertschöpfungskette weit über das produzierende Unternehmen hinaus. Auch horizontal soll die gesamte Wertschöpfungskette, inklusive Zulieferer, vernetzt werden. Die Vernetzung geht sogar einen Schritt weiter: auch Produkte, die die Fabrik verlassen, sollten sich dank Vernetzung regelmäßig zur z.B. Wartung beim Hersteller melden und über ihren Status berichten.

Trotzdem sind große Unterschiede zwischen der damaligen Zeit, als dieser schon erwähnte CEO sich an die Prognose bezgl. des Computer-Weltmarktes gewagt hat, und der jetzigen Zeit aufzuzeichnen. Obwohl der Begriff Industrie 4.0 – womit die vierte industrielle Revolution gemeint ist – heute ähnliche gesellschaftliche Unsicherheiten wie damals die Rechner auslöst, ist sie entscheidend für die Zukunft der Prozessindustrie, insbesondere für die herstellende Industrie und insbesondere für den Standort. Wo der Computer eine fundamentale neue technologische Erfindung darstellte, besteht Industrie 4.0 aus zusammengesetzten technologischen Bausteinen, die zwar zum Teil als Module bereits existieren, jedoch was die Interoperabilität für einen schnellen und flexiblen „Plug & Play“ Einsatz noch voll in Entwicklungsphase befinden. Dabei ist zu beachten, dass die ersten drei industriellen Revolutionen (1. Dampfmaschine, 2. Fließbandarbeit, 3. Automatisierung und IT) erst im Nachhinein als Revolutionen eingestuft und anerkannt wurden. Die sogenannte 4. Industrielle Revolution ähnelt im Gegensatz eher einem kontrollierten Prozess, der sich aus heutiger Sicht in der nahen Zukunft abspielt und im Moment dabei ist sich zu entfalten.

Sensoren als Schlüsseltechnolgie

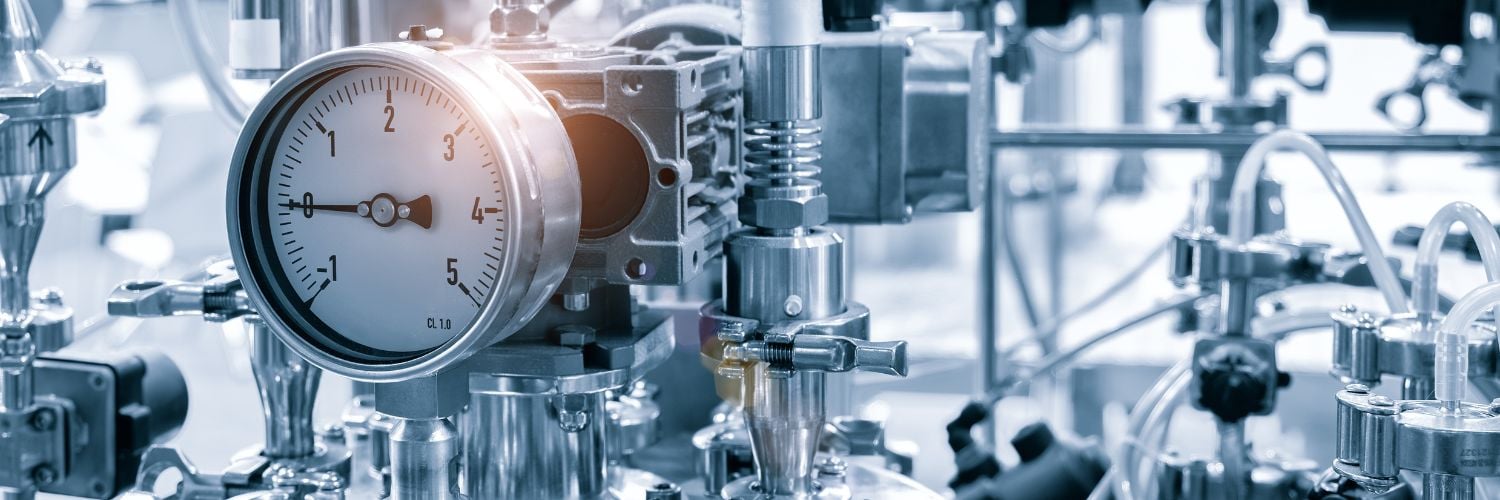

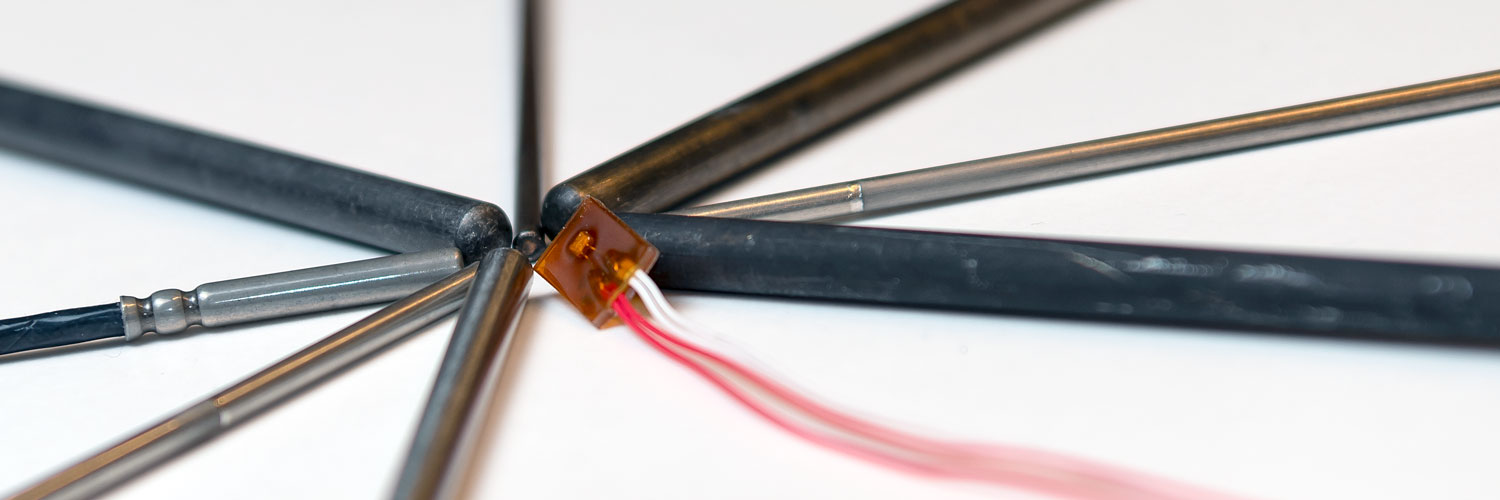

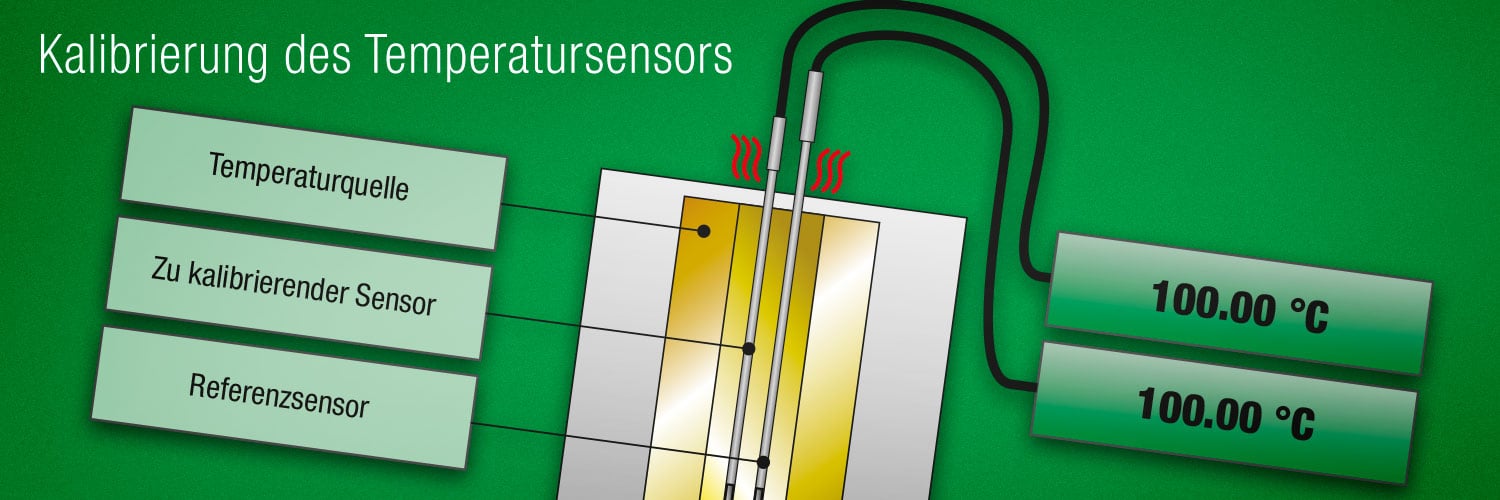

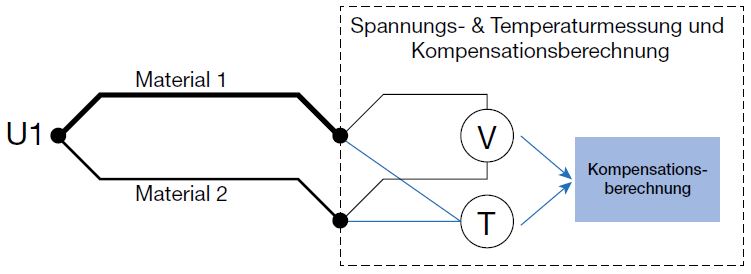

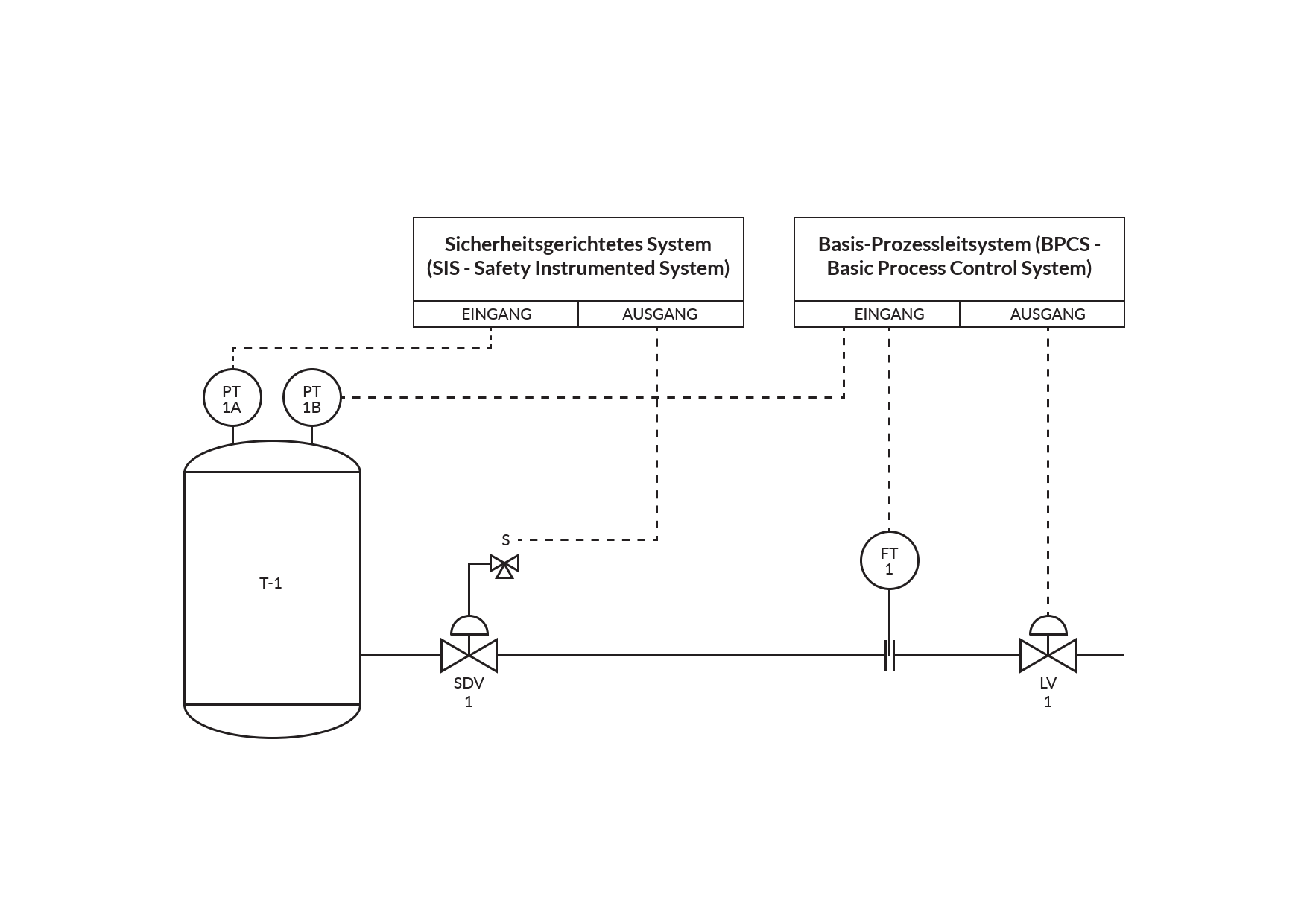

Dass Industrie 4.0 eher einem kontrollierten Prozess als eine wilde Revolution gleichzusetzen ist, ist für viele Beteiligten von großem Vorteil, auch wenn man natürlich nicht genau sagen kann, wohin die Reise genau führt. Was wir jedoch vorhersagen können, ist dass die Welt von morgen viel digitaler sein wird als heute und das betrifft sicherlich auch Ihre Arbeit als Mitarbeiter in der Prozessindustrie, sowohl in der Produktion als auch in der Instandhaltung. Wenn Sie darüber hinaus in der Kalibrierung unterwegs sind, dürfte Folgendes für Sie eine besonders wichtige Rolle spielen. Damit die Fabrik der Zukunft überhaupt existieren kann, werden smartere Objekte (ob Maschinen oder Endprodukte) zum Einsatz kommen müssen, damit die Fertigungsprozesse entsprechend der Zielsetzung von Industrie 4.0 orchestriert werden können. Und Objekte ohne Sensoren sind blind und gefühllos und können weder sehen wie sie im Zusammenhang mit anderen Modulen agieren müssen noch über den eigenen Zustand an obergelagerte Systeme über z.B. die Notwendigkeit einer zeitnahen und optimierten Wartung zur Vorbeugung von kostspieligen Systemausfällen berichten.

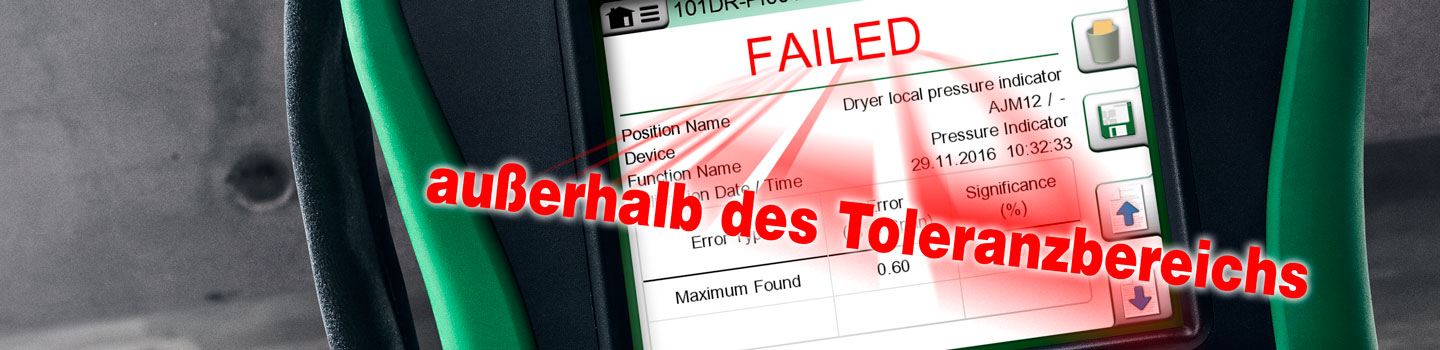

Bei der Umsetzung von Industrie 4.0 spielen Sensoren daher nicht nur eine wichtige, sondern sogar eine wesentliche Rolle. Sie bilden die Schnittstelle zwischen der digitalen und der realen Welt. Daten die von diesen Sensoren erzeugt werden, müssen zwecks weiterer Verarbeitung korrekt interpretiert werden, und sie müssen jederzeit eine exzellente Qualitätsgüte vorweisen! Industrie 4.0 bedeutet auch, dass Sensoren künftig weit über die eigentlichen Produktionsprozesse hinaus eingesetzt werden. Sie spielen auch in vor- und nachgelagerten und parallelen Teilprozessen, wie z.B. in der sogenannten vorausschauenden Instandhaltung („predictive Maintenance“), eine Rolle. Man könnte also sagen, ohne die richtigen Sensoren sind alle übergeordneten Systeme zwar blind, aber mit inkorrekten Messdaten, werden falsche Entscheidungen getroffen, was mindestens so schlimm sein kann. Was die Instandhaltungsmitarbeiter kaum überraschen dürfte ist, dass der Datenqualität von Messdaten eine professionelle und zeitnahe Kalibrierung der Sensoren zugrunde liegt.

Im nächsten Blog erläutern wir die Rolle von Sensoren und anderen Technologien in Industrie 4.0 weiter und wie sich diese auf Ihre tägliche Arbeit auswirken können.

Über Beamex

Beamex hat sich als Ziel gesetzt gemeinsam mit ihren Kunden einen besseren Weg zu Kalibrieren zu finden. Dies bedeutet auch, eine federführende Rolle in Sachen Digitalisierung und Industrie 4.0 einzunehmen. Wenn wir nach dem Lesen dieses Beitrages Ihr Interesse geweckt haben, möchten wir uns gerne mit Ihnen zu diesem Thema austauschen. Wir sind sehr daran interessiert Ihre aktuellen Geschäftsprozesse bezgl. Kalibrierung zu erkunden und Ihnen Konzepte zu einer besseren Kalibrierung in der digitalen Ära zu unterbreiten.

.jpg)

.png)

Diskussion