In der Prozessindustrie ist die Kalibrierung eine wesentliche Tätigkeit. Es gibt mehrere verschiedene Gründe für eine Kalibrierung. In diesem Artikel werden einige der häufigsten Gründe für Kalibrierungen und regelmäßige Rekalibrierungen beschrieben. Zudem wird kurz auf die Risiken und Folgen bei Nicht-Kalibrieren eingegangen. Zuletzt befassen wir uns mit der Frage, wie oft Geräte kalibriert werden sollten.

Inhaltsverzeichnis

- Einführung

- Weshalb sollte man kalibrieren? - Gründe für eine Kalibrierung

- Kosten und Risiken bei Nichtkalibrierung

- Zusammengefasst

Hier können Sie diesen Artikel auch als kostenlose PDF-Datei herunterladen:

Einführung

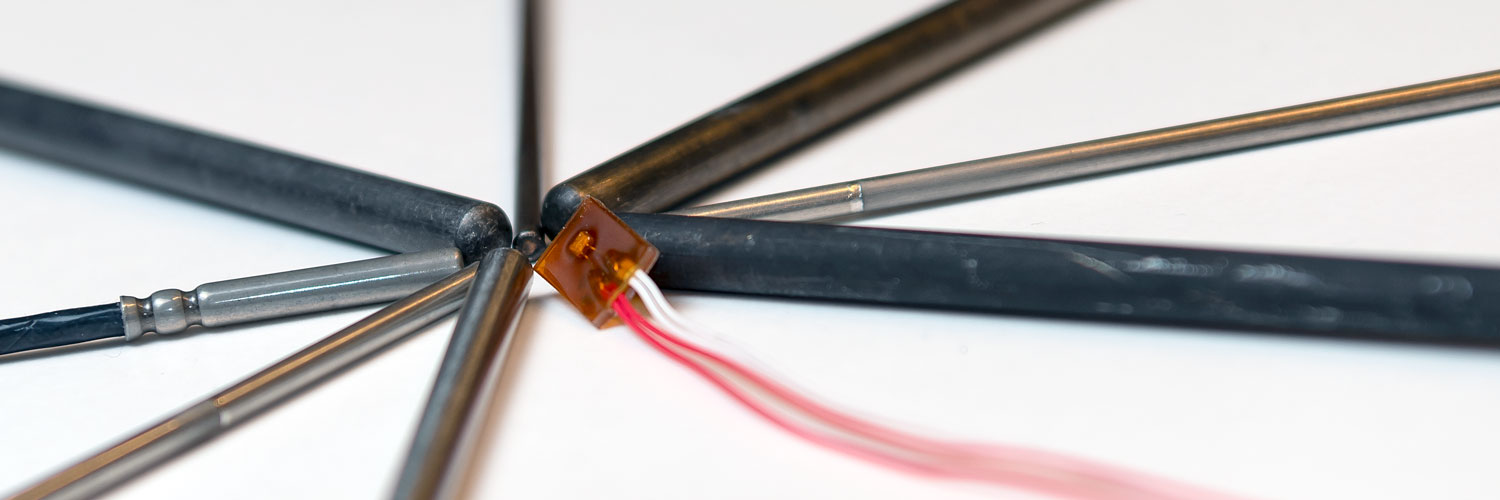

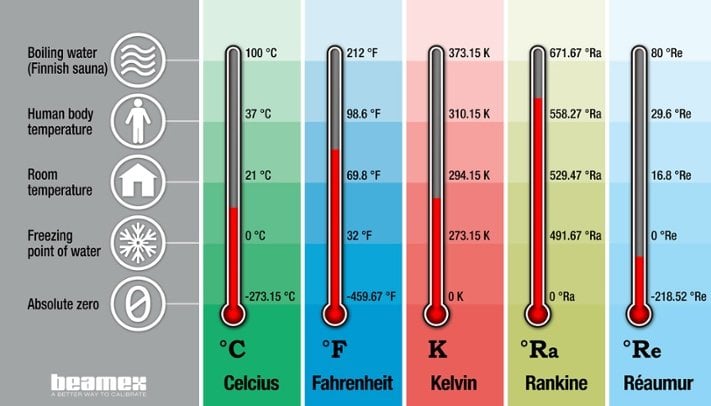

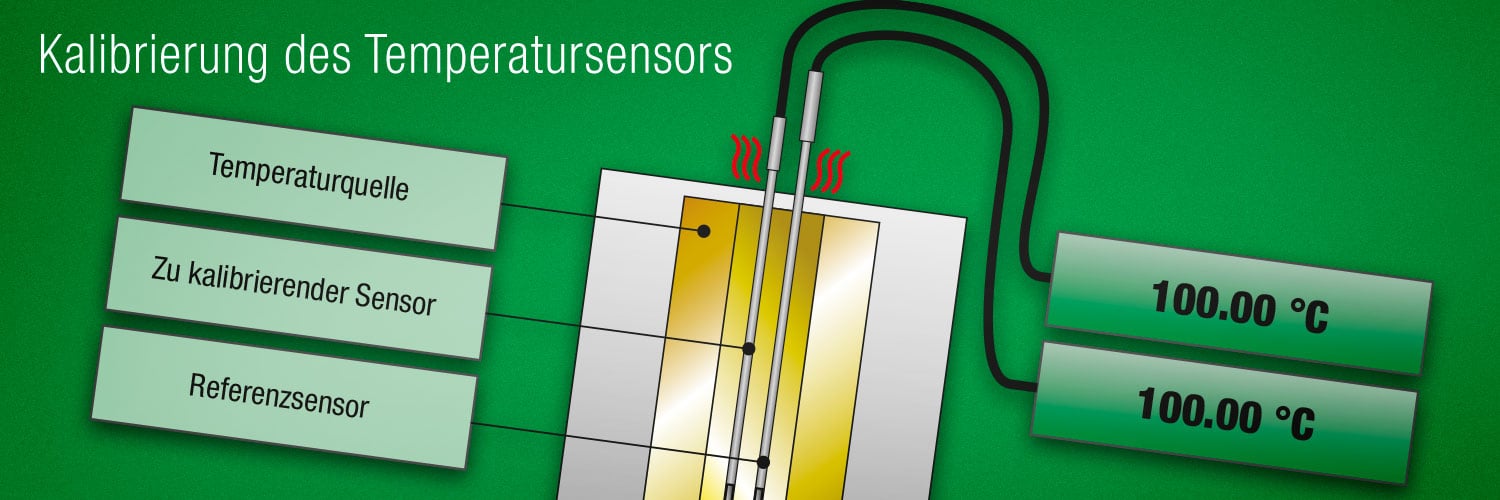

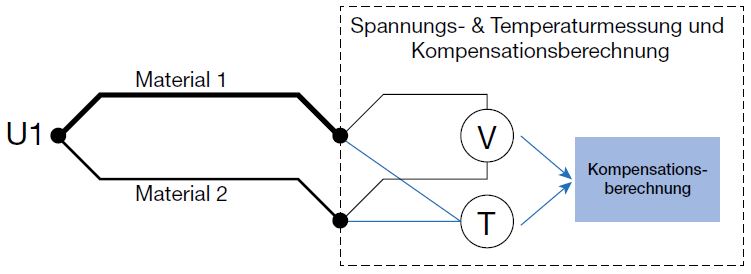

Bevor wir die unterschiedlichen Gründe für eine Kalibrierung besprechen, gehen wir kurz darauf ein, was Kalibrierung eigentlich bedeutet. Zusammenfassend lässt sich sagen, dass eine Kalibrierung der Vergleich zweier Messgeräte miteinander ist und die Dokumentation des hieraus resultierenden Vergleichs. Das zu kalibrierende Gerät wird mit einem präziseren, rückführbaren Referenzgerät verglichen, das oft als Kalibrator bezeichnet wird. Es gibt viele Meinungen und sogar umfangreiche Untersuchungen darüber, wie viel genauer der Referenzstandard-Kalibrator sein sollte, er muss jedoch genauer sein und vor allem muss er rückführbar sein und den nationalen Standards entsprechen. Von wesentlicher Bedeutung ist hier, dass die Messunsicherheit des Referenzstandard-Kalibrators und die des gesamten Kalibrierprozesses bewertet wird, sonst würde die gesamte Kalibrierung in Frage gestellt werden.

Eine wichtige Regel besagt – die Fehler aller Messgeräte und Kalibrierungen geben uns erst an, wie hoch die Fehlerrate in Wirklichkeit ist.

Weshalb sollte man kalibrieren? - Gründe für eine Kalibrierung

Der Grund für die Kalibrierung eines Prozessgerätes ist, dass nur so festgestellt und sicher gegangen werden kann, ob es korrekte Messungen durchführt. Auch die Treiber sind wichtig an dieser Stelle zu erwähnen, denn sie führen regelmäßige Kalibrierungen für Prozessgeräte und Testgeräte durch, weshalb sie für die effektive Leistungsfähigkeit der Anlage, Sicherheit, Wartung, Nachhaltigkeit und für die Produktqualität unerlässlich sind.

Kein Gerät ist driftfrei

Es ist bekannt, dass alle Messgeräte mit der Zeit anfangen zu driften. Einige von ihnen driften etwas mehr als andere. Moderne Geräte driften in der Regel weniger als ältere Modelle. Die Gerätehersteller können die besten verfügbaren Komponenten auswählen und versuchen, den Alterungsprozess der Geräte dadurch aufzuhalten, dennoch fangen die Geräte mit der Zeit an zu driften.

Umweltbedingungen und die Verwendung des Gerätes können seine Driftanfälligkeit ebenfalls beeinflussen. Extreme Temperaturen, wechselnde Jahreszeiten, Feuchtigkeit oder deren Nicht-Vorhandensein können die Geräte belasten. Geräte, die häufiger oder insbesondere in kritischen Prozessen zum Einsatz kommen, neigen dazu, sich schneller abzunutzen als jene, für die weniger häufig Verwendung gefunden wird.

Abhängig von den Genauigkeitsanforderungen eines Messorts und des für diesen Standort ausgewählten Messgerätes kann die Driftanfälligkeit mehr oder weniger kritisch sein. Die Überprüfung der Geräte in regelmäßigen Abständen ist ein übliches Verfahren, um festzustellen, ob sie eine deutliche Drift aufweisen und um notwendige Korrekturen für deren Präzision vorzunehmen. Wenn nicht regelmäßig kalibriert wird und das Gerät driftet, kann die Messung nicht mehr mit der Präzision durchgeführt werden, für die das Gerät gedacht war.

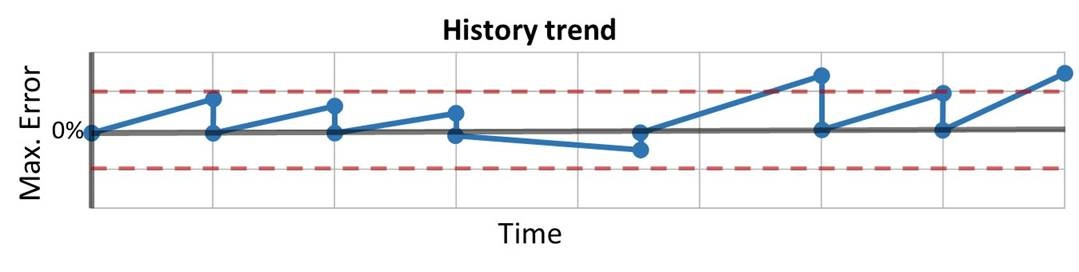

Da im Laufe der Zeit mehrere Kalibrierungen an einem bestimmten Gerät durchgeführt werden, kann das Wissen über die genaue Ausprägung der Drift an diesem bestimmten Ort dabei helfen, die Gerätestabilität zu bestimmen. Es kann eine intelligente Anpassung des Kalibrierintervalls hinsichtlich der erforderlichen Genauigkeit und nachgewiesenen Gerätestabilität vorgenommen werden. Beim Anpassen des Kalibrierintervalls müssen andere weitere Aspekte beachtet werden, zu denen wir später kommen.

Zusätzlich zu der Driftanfälligkeit kann es immer wieder passieren, dass ein Gerät beschädigt wird oder dass etwas mit seiner Prozessankopplung geschieht, wodurch präzises Messen mit diesem Gerät nicht mehr gewährleistet ist. Bei einem Komplettausfall des Gerätes kann normalerweise leicht darauf reagiert werden, wenn es aber im Laufe der Zeit beginnt, falsche Messergebnisse zu liefern, ist es mitunter unmöglich, dies bis zur nächsten Kalibrierung zu erkennen. Drift ist daher einer der häufigsten Gründe für regelmäßige Kalibrierungen.

Umweltverantwortung, Einhaltung von Vorschriften und Normen und des Qualitätssystems

Andere Gründe für die regelmäßige Kalibrierung sind die Einhaltungspflicht verschiedener Vorschriften und Normen und des Qualitätssystems eines Unternehmens. Selbst wenn das Unternehmen kein Qualitätssystem aufzuweisen hat, haben seine Kunden es hingegen oft.

Seit einigen letzten Jahren müssen Prozessanlagen ihre Emissionen aus Gründen der sozialen Unternehmensverantwortung und der Einhaltung von Umweltvorschriften konstant überwachen. Um nachzuweisen, dass die gesetzten Ziele der Emissionsüberwachungs- und Messgeräte erreicht werden, müssen sie anhand regelmäßiger Kalibrierungen stets auf ihre Präzision hin geprüft werden. Im schlimmsten Fall kann ein Verstoß gegen diese Vorschriften zur Stilllegung der Anlage führen oder die Betriebserlaubnis verloren gehen.

Die meisten Unternehmen verfügen jedoch über ein Qualitätssystem, das häufig zertifiziert ist. Die gebräuchlichste Zertifizierungsnorm des Qualitätssystems richtet sich nach IS0 9000. Andere gängige Umweltstandards richten sich nach den ISO 14000 Normen. Die unterschiedlichen Branchen halten verschiedene Qualitätssystemstandards ein, beispielsweise das AMS 2750 für die Wärmebehandlungsindustrie.

Die pharmazeutische Industrie muss beispielsweise die verschiedenen Vorschriften der Lebensmittel- und Arzneimittelbehörde (FDA) einhalten, die sehr strenge Vorschriften für viele Anwendungen beinhalten, einschließlich mehrerer Anforderungen an die Kalibrierung. 21 CFR Teil 11 und 211 der FDA stellen viele Anforderungen an die Kalibrierung. Ebenso hat die Lebensmittel- und Getränkeindustrie eigene Vorschriften, die auch von der FDA reguliert und festgelegt werden. Auch die Energiewirtschaft, insbesondere Atom- und Kohlekraftwerke, muss sich an branchenspezifische Vorschriften halten.

Aus Gründen der Sicherheit

Sicherheitsbestreben können in zwei Hauptgruppen unterteilt werden:

zum einen die Sicherheit der Mitarbeiter/Anlagensicherheit und Kunden/Verbraucherschutz.

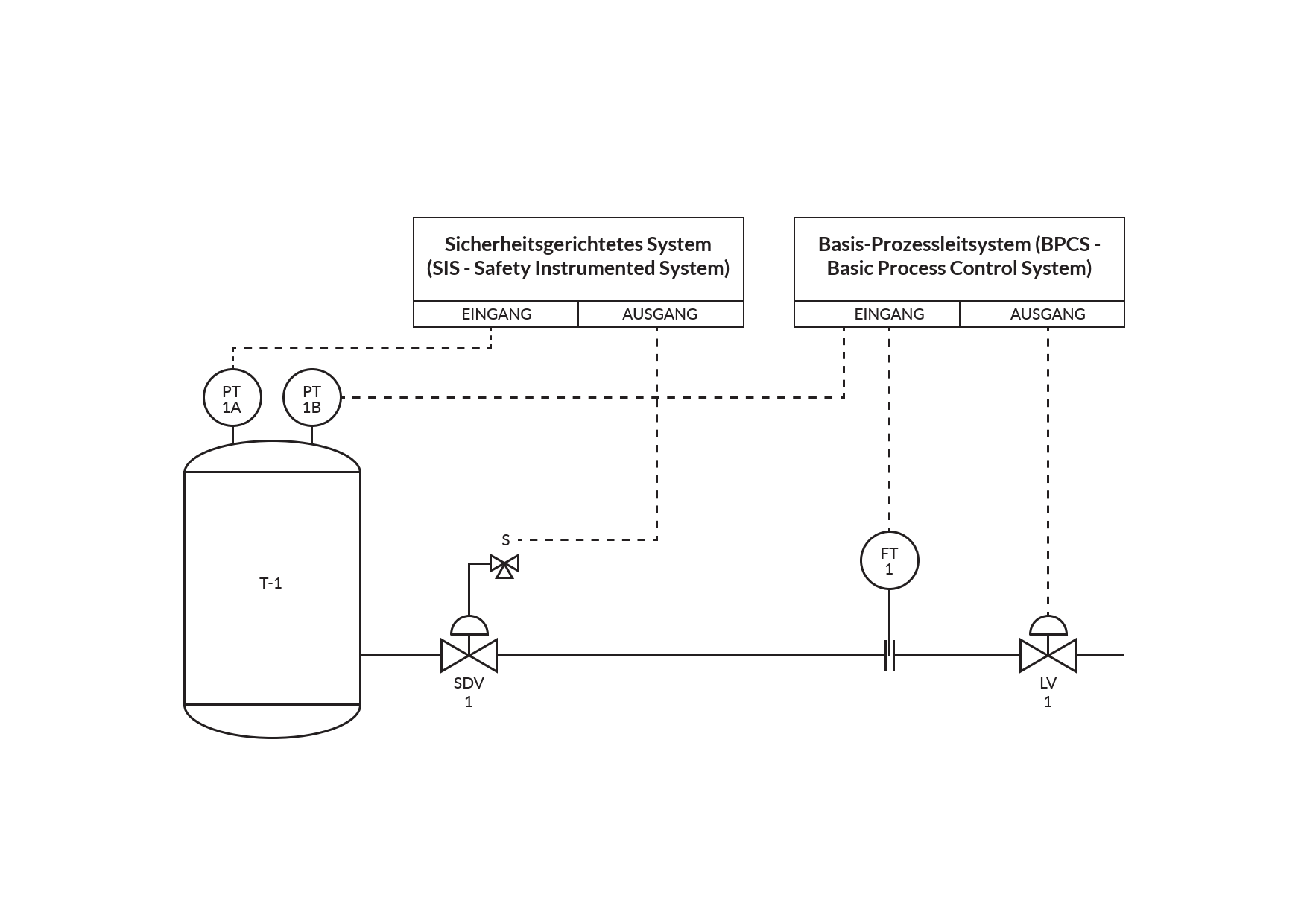

Wenn die Sicherheitssysteme von Unternehmen kalibriert werden, sind diese sehr stark reguliert und die Vorschriften geben die Anforderungen vor. In einigen Branchen, in denen aufgrund des Einsatzes flüchtiger Materialien ein höheres Explosionsrisiko besteht, hat die Sicherheit von Anlagen und Mitarbeitern einen hohen Stellenwert, darunter Branchen wie Öl und Gas, Chemie und Petrochemie, Strom und Energie.

Für einige andere Branchen, wie die Lebensmittel-, Getränke- und Pharmaindustrie, ist es das größte Anliegen, den Kunden durch Kalibrierungen Sicherheit zu bieten. In diesen Branchenbereichen können schlechte Kalibrierungen zu Produktfehlern führen, was fatale Folgen für die Kunden haben kann.

Produktqualität

In einigen Situationen kann die Qualität eines Endprodukts nicht einfach durch die Messung des Endprodukts nachgewiesen werden. Stattdessen müssen mehrere Messungen während des Herstellungsprozesses durchgeführt werden. Diese Messungen müssen durch regelmäßige Kalibrierungen aufrechterhalten und stets genau nachgewiesen werden. Die Qualität des Endprodukts kann ermittelt werden, indem überprüft wird, ob diese prozessbegleitenden Messungen innerhalb der definierten Toleranz liegen.

Typische Beispiele für diese Art von Szenario sind Prozesse, die thermische Behandlung, Lebensmittel- und Getränkeherstellung sowie pharmazeutische Verarbeitung umfassen. Ein thermischer Erwärmungsprozess kann beispielsweise Metall beinhalten, das bei verschiedenen Temperaturen behandelt werden muss, um bestimmte Produkteigenschaften zu erhalten. Es stellt sich jedoch mitunter als unmöglich heraus, genau diese Eigenschaften im Endprodukt zu messen. Es ist daher äußerst wichtig, Aufzeichnungen als Nachweis dafür zu führen, dass die Messungen während des Prozesses genaustens und korrekt kalibriert wurden.

Prozesse optimieren und Effizienz steigern

Die meisten verfahrenstechnischen Anlagen verwenden einige Rohmaterialien und wandeln diese in das Endprodukt um. Je effizienter eine Anlage dies umzusetzen vermag, desto ertragreicher. Eine genaue Einhaltung aller kritischen Prozessmessungen durch regelmäßig durchgeführte Kalibrierungen stellt sicher, dass die Anlage so effektiv wie möglich arbeitet. Dies trägt zu mehr Leistungen und Einnahmen bei.

Bei bestimmten Kraftwerkanlagen werden kritische Messungen für mehr Präzision einem besseren Kalibrierprozess unterzogen, sodass diese Anlagen effektiver produzieren können. Selbst kleinste Verbesserungen der Effektivität führen oft zu weit mehr Umsatz als nötig wäre, um den Kalibrierprozess zu verbessern.

Wirtschaftliche Gründe

Für einige Prozesse werden Messungen als Grundlage für Geldtransfer oder Rechnungsstellungen eingesetzt. In diesen Fällen führt jeder noch so kleine Messfehler direkt zu Problemen bei dem Geldtransfer. Es wird also deutlich, dass die Genauigkeit dieser Messungen von entscheidender Bedeutung ist. Oft sind diese Geldtransferbeträge so groß, dass sich eine Investition in ordnungsgemäße Kalibrierprozesse und präzisere Messungen ohne weiteres rechtfertigen.

Kosten und Risiken bei Nichtkalibrierung

Um die Kalibrierprozesse aufrechterhalten sowie alle Kalibrierungen durchführen und dokumentieren zu können, erfordert dies natürlich Ressourcen und Investitionen. Es ist relativ einfach, die jährlichen Kosten des Kalibrierprozesses, einschließlich Ausrüstung und Arbeitsaufwand, zu berechnen. Es gestaltet sich jedoch weitaus schwieriger, entstandene Kosten bei nicht korrekt oder ausreichend oder schlichtweg schlecht durchgeführten Kalibrierungen einzuschätzen. Daher sollte man sich bei Investitionen für erforderliche Kalibrierungen wirklich Gedanken über die Risiken und Folgen/Kosten machen, wenn Kalibrierungen nicht berücksichtigt werden.

Wie in den vorherigen Abschnitten bereits erwähnt, können die Folgen einer fehlerhaften Kalibrierung oder Nichteinhaltung des richtigen Kalibrierprozesses Folgendes verursachen:

- Nichteinhaltung des Qualitätssystems

- Sicherheitsrisiken für Mitarbeiter und Kunden

- Schlechte Produktqualität und Verlust des guten Rufes

- Produktrückrufe

- Nichteinhaltung der Vorschriften, wodurch die Betriebslizenz verloren geht

- Unerwartete Ausfallzeiten

- Wirtschaftliche Verluste

Wie bereits erwähnt, ist es einfacher, die Kosten für den Kalibrierprozess einzuberechnen, als jene Kosten, die das Risiko bergen, Kalibrierungen vernachlässigt zu haben. In den meisten Branchen sind die Kosten für die Nichteinhaltung oder für Fehlkalibrierungen so enorm, dass es billiger wäre, die notwendigen Kalibrierungen einfach durchzuführen. Es gibt aber einige, die dies nicht erkennen bis es schließlich zu spät ist.

Risikobasierter Ansatz

Modernes Denken und auch die neuesten Qualitätsstandards, wie beispielsweise die ISO 9000-Norm von 2015, umfassen den Aspekt des risikobasierten Denkens als grundlegenden Ansatz. Dieses risikobasierte Denken sollte auch bei Kalibrierprozessen im Unternehmen angewendet werden. Bei einer generischen Risikobewertung sollte man die Auswirkungen und die Wahrscheinlichkeit berücksichtigen, die ein Risiko bergen. Oft werden sowohl die Auswirkungen als auch die Wahrscheinlichkeit in eine Klassifizierung von 1 bis 5 eingestuft; der Gesamtrisikoindex ist dann das Ergebnis der Multiplikation beider. Die ISO 31000-Norm beinhaltet auch Richtlinien für das Risikomanagement.

Zusammengefasst

Zusammenfassend kann man sagen, dass es zahlreiche Gründe für eine Kalibrierung gibt, darunter die Überprüfung der Geräteleistung und -genauigkeit, die Einhaltung interner und externer Vorschriften, die Sicherheit und die Produktqualität. Man sollte wissen, dass nicht alle Geräte gleich sind, was durch eine Vielzahl von Faktoren bestimmt wird, einschließlich des genauen Stellplatzes in der Anlage selbst und die kritischen Phasen während eines Prozesses.

Eine Kalibrierung kann als noch so unbedeutend oder ressourcenintensiv betrachtet werden, es lohnt sich dennoch, die Kosten bei Nichtkalibrierung, die zu Sicherheitsrisiken, Einbußen der Produktqualität und Produktionsausfall führen können, immer im Auge zu behalten.

Wie oft sollte kalibriert werden?

Da wir die Notwendigkeit einer Kalibrierung besprochen haben, lautet nun die nächste Frage: Wie oft sollte man Kalibrierungen durchführen? Leider kann dies nicht so einfach beantwortet werden, zumindest gibt es keine allgemeingültige Lösung hierfür. Es gibt jedoch eine Reihe von Variablen, die bei der Festlegung des Kalibrierintervalls für Messgeräte berücksichtigt werden sollten. Werfen wir einen Blick auf diese.

Viele Hersteller geben eine Empfehlung für Kalibrierperioden des Messgeräts ab oder sie haben bestimmte Vorgaben für unterschiedliche Kalibrierzeiten für die Gerätestabilität. Ein einfacher Anhaltspunkt sollte jedoch zunächst die Empfehlung des Geräteherstellers sein.

Bei der Installation eines Messinstruments in den Prozess sollte man sich darüber informieren, welche Genauigkeitsanforderungen für diesen bestimmten Installationsort gelten. Nicht alle Standorte in einem Werk sind gleich beschaffen, daher richten sich ähnlich installierte Transmitter nicht immer nach den gleichen Genauigkeitsanforderungen. Die Kritikalität eines Messorts ist deshalb ein wichtiger Faktor, wenn es um die Kalibrierperiode geht.

Es sollten selbstverständlich jene Standorte häufiger kalibriert werden, die anfälliger als die weniger kritischen Standorte sind. Die Vorgaben der installierten Geräteausrüstungen bestimmen im Vergleich zum Installationsort auch die Kalibrierabstände. Wenn man einen sehr präzisen Messumformer an einem Ort installiert, wo keine hohe Genauigkeit erforderlich ist, muss seltener kalibriert werden. Es ist daher nicht immer notwendig, sich an die Vorgaben für die installierte Geräteausrüstung zu halten. Die Arbeitsbelastung oder Betriebsbedingungen eines Messgeräts haben auch Einfluss auf die Häufigkeit der Rekalibrierungen. Sollte es hier häufigem Einsatz und/ oder sehr rauen Betriebsbedingungen standhalten müssen, ist es immer ratsam das Gerät häufiger zu kalibrieren. Die Stabilitätshistorie eines Geräts ist ebenfalls ein wichtiger Aspekt. Sollte es nämlich eine lange Lebenszeit haben und es sich als sehr stabil herausstellen, so kann es weniger häufig kalibriert werden. Sollte das Gerät hingegen öfter driften und bei einer Kalibrierung häufiger versagen, so muss es logischerweise regelmäßiger kalibriert werden. Eine Kalibriersoftware kann dabei helfen, den Verlaufstrend auf einfachste Weise und automatisch anzuzeigen, wodurch die Analyse vereinfacht wird. Eine manuelle Durchführung kann jedoch sehr viel Arbeit erfordern. Für einige Bereiche sind strenge regulatorische Anforderungen, Normen oder Qualitätssysteme vorgegeben, die bestimmen, wie oft ein Gerät kalibriert werden muss.

Bei anderen Anwendungen fallen die Kosten einer fehlgeschlagenen Kalibrierung so hoch aus, dass die Kalibrierung oftmals billiger ist als der Ausfall des Geräts. Dies gilt insbesondere für die Pharma-, Lebensmittel- und Getränkeindustrie sowie für die Strom- und Energieindustrie und für andere regulierte Branchen oder andere kritische Standorte.

Diese oben genannten Prinzipien können für jede Art von Messgerät angewendet werden, ob es sich nun um einen Prozesstransmitter oder ein Referenzgerät handelt.

Hier können Sie diesen Artikel auch als kostenlose PDF-Datei herunterladen:

Wenn Ihnen dieser Blog Beitrag gefallen hat, könnte Ihnen auch folgender gefallen: Wie häufig sollten Instrumente kalibriert werden?

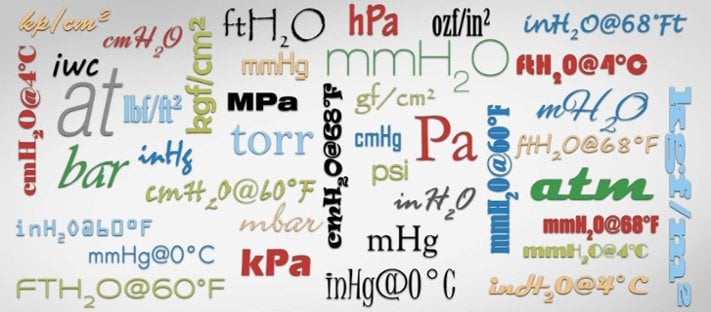

Lesen Sie auch den Artikel Was ist Kalibrierung auf unserer Website. Entdecken Sie auch unsere Temperaturkalibratoren und Druckkalibratoren.

Abonnieren & Themen vorschlagen

Wenn Ihnen diese Blog-Artikel gefallen, abonnieren Sie diesen Blog, indem Sie Ihre E-Mail-Adresse in das Feld "Abonnieren" oben rechts eingeben. Sie werden per E-Mail benachrichtigt, wenn neue Artikel verfügbar sind. Wir veröffentlichen normalerweise ungefähr einmal im Monat einen neuen Beitrag.

Gerne können Sie auch gute und interessante Themen für neue Artikel vorschlagen!

.jpg)

.png)

Diskussion