Kalibrierungen gehören zu den wesentlichen Tätigkeiten in einem Kraftwerk und es gibt verschiedenste Gründe Kalibrierverfahren einzuführen. Die Effizienzsteigerung in einem Kraftwerk sichert die Profitabilität und gleichzeitig ist für die Sicherheit eine ordnungsgemäße Kalibrierung ausschlaggebend. Darüber hinaus ist eine korrekt kalibrierte Ausrüstung für die Emissionsüberwachung in regulierten Bereichen unerlässlich. Verschiedene nationale und internationale Vorschriften und Standards fordern die Durchführung bestimmter Kalibrierungen, wobei die Gründe hierfür je nach Art des Kraftwerks variieren können.

Dieser Artikel gibt einen kurzen Überblick über die häufigsten Gründe für die Einführung moderner Kalibrierverfahren in Kraftwerksanlagen, befasst sich mit den klassischen Problemen veralteter Kalibrierverfahren und schließt mit einer Erläuterung zu modernen Kalibrierverfahren und dessen Implementierung.

Laden Sie sich diesen Artikel als pdf-Datei herunter >>

Inhaltsverzeichnis

- Häufige Gründe für die Kalibrierung

- Häufige Herausforderungen in Kraftwerken

- Moderne Kalibrierverfahren

- Fallbeispiel: Central Nuclear de Almaraz (CNA), Spanien

- Zusammenfassung

Häufige Gründe für die Kalibrierung

Kraftwerkswirkungsgrad

Kraftwerke werden nachweislich effektiver betrieben, produzieren mehr Energie und werfen höhere Gewinne ab, je präziser die kritischen Prozessmessungen ausgeführt werden. Unabhängig von der Fortschrittlichkeit des Steuerungssystems ist das System nur so gut wie die Qualität der Messdaten, welche von der Messausrüstung der Prozesssteuerung geliefert werden. Ungenaue Messdaten können dazu führen, dass das Steuerungssystem an anderer Stelle im Prozess Anpassungen vornimmt; was zu einer zusätzlichen Belastung der Anlagen führt und sich direkt auf deren Lebenszyklus und Wartungskosten auswirkt.

Die Energiequelle stellt für ein Kraftwerk den größten betrieblichen Aufwand dar, und Anlagen mit Programmen zur Leistungssteigerung oder Verbesserung der Heizleistung schneiden in der Regel besser ab als Anlagen, die nicht über solche verfügen. Viele der Maßnahmen, durch die bedeutende Verbesserungen erzielt werden sollen, erweisen sich als kapitalintensiv und erfordern einen beträchtlichen Zeitaufwand und erhebliche Ressourcen. Die Kalibrierung der Messgeräte kann im Vergleich dazu viel kostengünstiger sein und gleichzeitig zu einer verbesserten Leistung und Heizleistung beitragen.

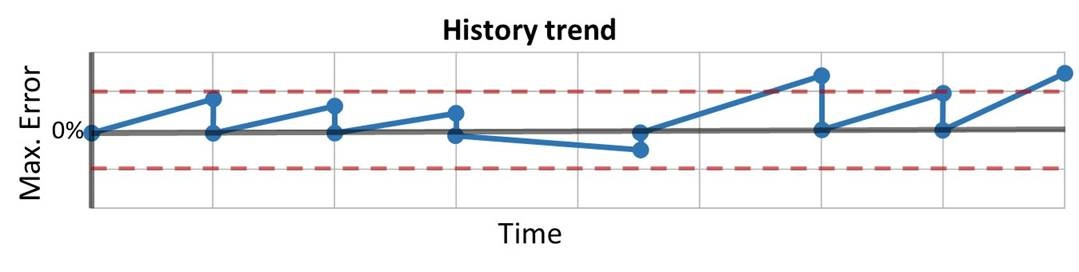

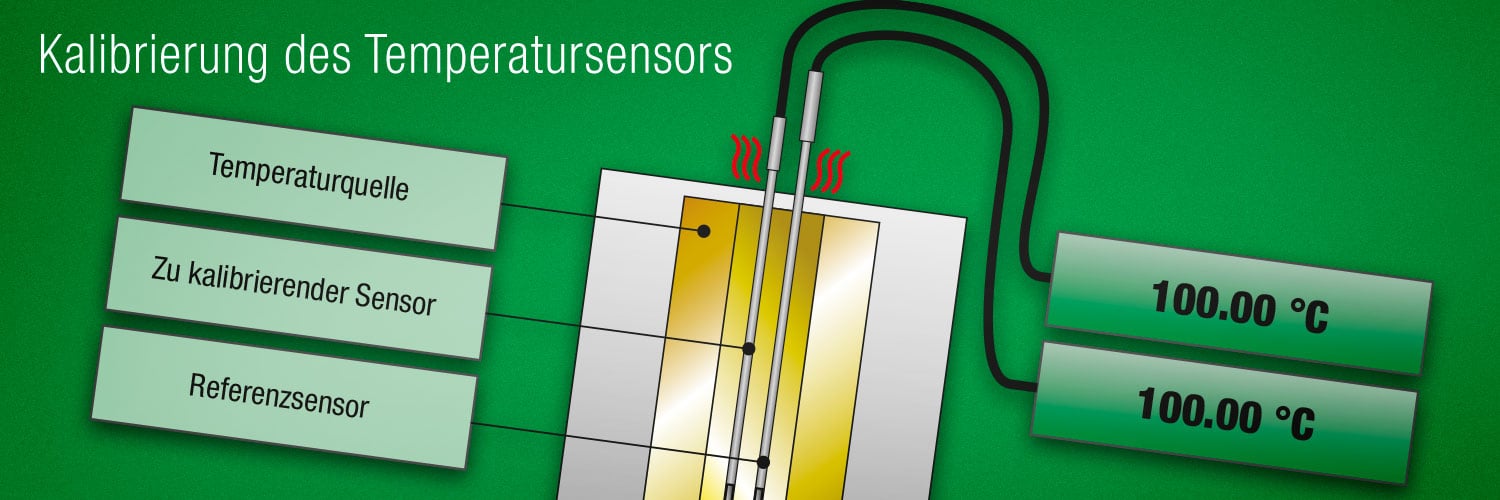

Um präzisere Prozessmessungen zu liefern, muss ein geeignetes Kalibrierverfahren eingeführt werden. Die Kalibrierung sollte mit qualitativ hochwertigen Geräten durchgeführt werden, die für eine angemessene Genauigkeit und Messunsicherheit sorgen. Ebenso sollten die Anlagenbetreiber eine Kalibrier-Management-Software verwenden, um ein Höchstmaß an Rückführbarkeit zu gewährleisten. Das Kalibrierverfahren selbst, allgemein als standardisierte Arbeitsanweisungen (Standard Operating Procedures - SOP) bezeichnet, muss gut geplant sein, um eine effektive Durchführung der Arbeiten sicherzustellen. Eine Kalibrier-Management-Software zur Datenanalyse und zur Durchführung von historischen Trendanalysen hilft bei der Priorisierung der Geräte und ermöglicht, dass die sehr begrenzten Ressourcen für die wichtigsten Kalibrierungen verwendet werden.

In diesem Zusammenhang bedeutet Effizienz also das Kraftwerk effektiver zu betreiben, um mehr Energie zu produzieren und höhere Gewinne zu erzielen. Effizienz bedeutet jedoch auch, dass durch die standardisierten Arbeitsanweisungen für eine Kalibrierung beste Ergebnisse mit begrenzt verfügbaren Ressourcen erzielt werden.

Anlagensicherheit

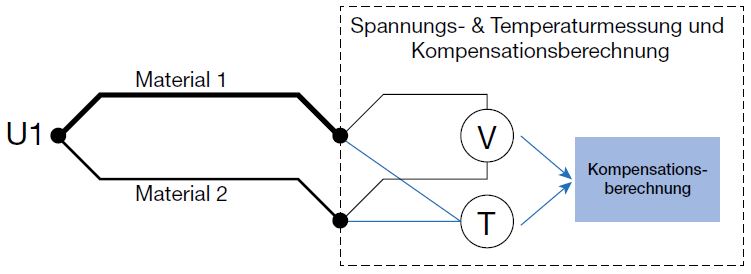

Die Anlagensicherheit stellt für Kraftwerke aus mehreren Gründen ein wesentliches Thema dar. Abgesehen von den regulatorischen Anforderungen hat die Sicherheit eine sehr hohe, wenn nicht sogar die höchste Priorität für Anlagen. Die Kraftwerksumgebung besteht aus mehreren Systemen für den Transport von Brennstoff, der Verbrennungsluft und dem Kesselwasser. Zusätzlich zu den Gefahren durch Hochdruckdampf drohen eine Vielzahl anderer konventioneller und chemischer/physikalischer Gefahren, die der Kontrolle bedürfen. Eine Hochdruck-Kessel-Turbinen-Kombination zu steuern, erfordert strenge Kontrollen, sodass der sichere Betrieb möglich ist und zudem verhindert wird, dass der Kessel die maximal zulässigen Druckgrenzen überschreitet. Für das sichere Risikomanagement ist eine kritisch genaue Druck- und Temperaturmessung erforderlich.

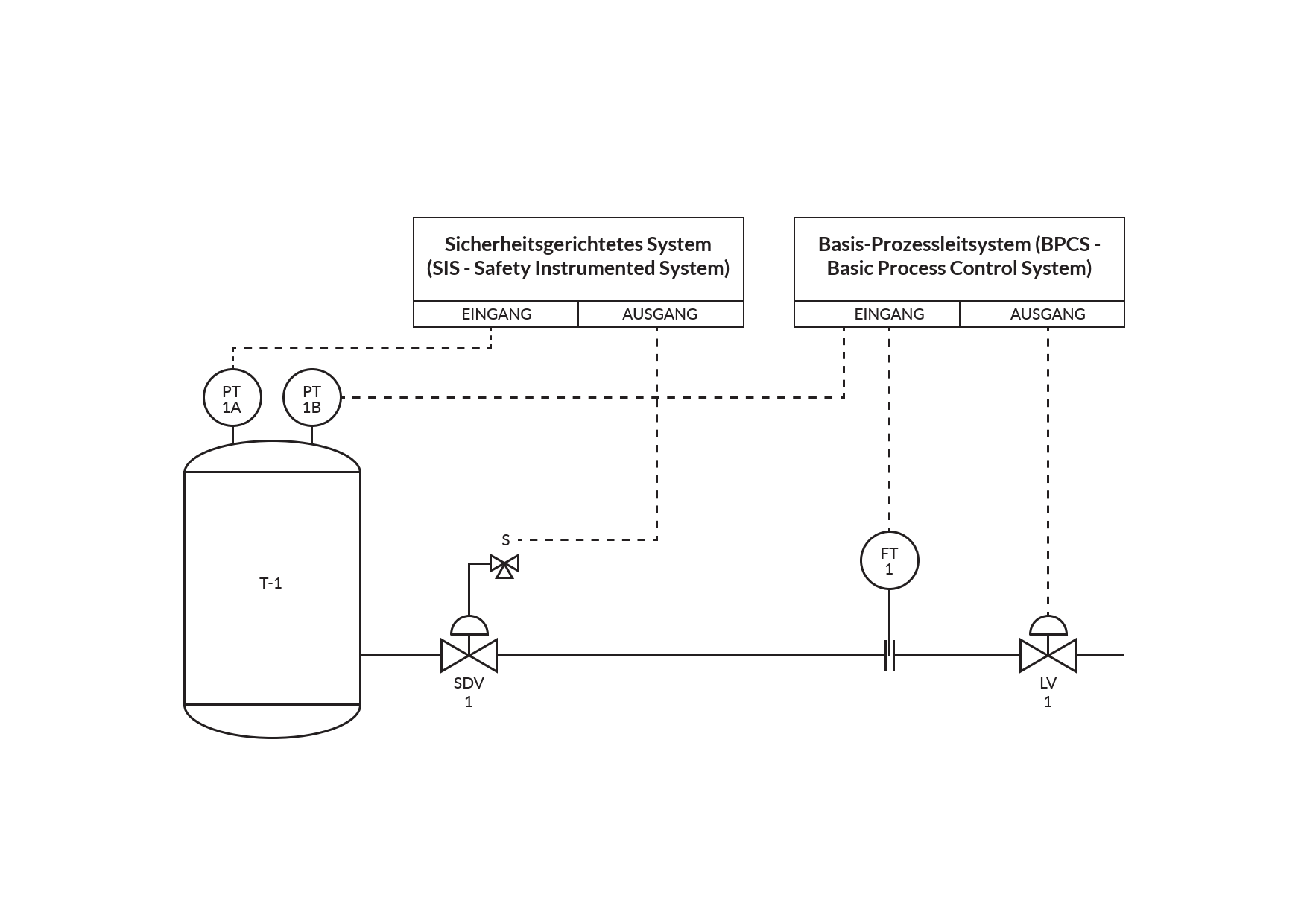

Je nach Anlage findet man eine Reihe kritischer sicherheitsrelevanter Messstellen mit redundanten Messungen. Es kann daher eine sehr hohe Anzahl zu kalibrierender kritischer sicherheitsrelevanter Schaltkreise geben. Da die Kalibrierung dieser kritischen sicherheitsrelevanter Schaltkreise durch Bestimmungen geregelt ist, müssen diese in geeigneten Zeitabständen mit einer „angemessenen“ Messunsicherheit kalibriert werden. Zudem sollten die Dokumentation und die Berichte zu den Ergebnissen auf eine „angemessene“ Art und Weise erfolgen. Die Nichteinhaltung dieser vorgeschriebenen sicherheitsrelevanten Kalibrierungen kann im schlimmsten Fall dazu führen, dass von den Behörden ein Bußgeld verhängt wird oder sogar die Anlage stillgelegt wird bzw. ein folgenschwerer Unfall passiert.

Eine der größten Unfallgefahren in Kraftwerken sind Stürze von Leitern, Gerüsten oder anderen erhöhten Plattformen. Arbeitssicherheit bedeutet ein Zusammenspiel der Menschen und der Arbeit sowie die Verbindung zwischen Materialien, Ausrüstung, Maschinen und der Umwelt. Gleichzeitig muss aus wirtschaftlichen Gründen das höchstmögliche Produktivitätsniveau erreicht werden. Für Kalibrierarbeiten sollte eine Strategie zur Vermeidung von Unfällen so ausgearbeitet werden, dass die zur Umsetzung der Arbeit erforderlichen Werkzeuge reduziert und die Anzahl der Arbeitsschritte auf ein Minimum gesenkt werden.

Vorschriften, Emissionen und abrechnungsbezogene Messungen

Es gibt Vorschriften für Systeme zur kontinuierlichen Überwachung von Emissionen in Kraftwerken.

Je nach Art der Anlage kann es eine Vielzahl von Gasanalysatoren geben, die das Rauchgas beispielsweise auf Schwefeldioxid, Stickoxide, Kohlenmonoxid, Kohlendioxid, Chlorwasserstoff, Schwebeteilchen, organische Verbindungen etc. überwachen.

Zusätzlich zu den kontinuierlich gemessenen Emissionen müssen diverse Messungen auch korrekt kalibriert werden. Werden diese Messungen oder Kalibrierungen in der Kraftwerksanlage nicht durchgeführt, kann diese abgeschaltet und/oder mit hohen Geldstrafen durch die zuständigen Behörden belegt werden. Obwohl die eigentlichen eichamtlichen Messungen und der eichpflichtige Verkehr häufig in Zusammenarbeit mit den Öl- und Gaslieferanten erfolgen, gibt es in Kraftwerken häufig Messungen, die als Basis für Abrechnungen und den damit verbundenen Geldfluss genutzt werden.

Wenn ein großer Teil der für die Rechnungserstellung genutzten Daten auf definierten Messungen beruht, ist die Genauigkeit dieser Messungen von größter Bedeutung. Jeder noch so kleine Fehler wirkt sich direkt auf den Rechnungsbetrag aus. Aus diesem Grund sollte ein entsprechender Aufwand betrieben werden, um sicherzustellen, dass diese Messungen auf dem höchstmöglichen Niveau durchgeführt werden.

Unkritische Kalibrierungen

In den vorangegangenen Abschnitten wurden einige der kritischsten Kalibrierungen in einem Kraftwerk erläutert. Es gibt jedoch viele Messungen in den Anlagen, die als weniger kritische Kalibrierungen definiert sind; wenn auch in geringerer Anzahl. Die Anforderungen an die Messunsicherheit sind ebenfalls weniger kritisch. Selbst strenge Dokumentationsanforderungen für diese Kalibrierungen dürften wegfallen. Jedoch könnten die Kalibrierungen im Laufe der Zeit erhebliche Auswirkungen auf die Leistung und die Sicherheit von Kraftwerken haben.

Häufige Herausforderungen in Kraftwerken

Ressourcenmangel im Bereich der Messtechnik

Unter idealen Umständen würden Kraftwerke über genügend engagierte und qualifizierte Experten für die Messtechnik verfügen – diese würden sich ausschließlich auf die Kalibrierarbeiten konzentrieren. In der Realität jedoch herrschen diese idealen Bedingungen selten vor.

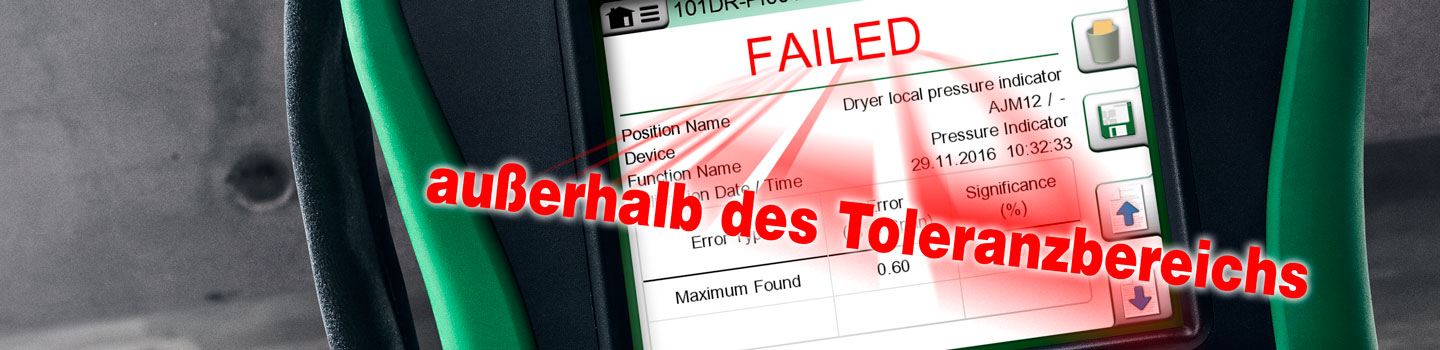

Heutzutage stellt in vielen Kraftwerken (wie auch in anderen verfahrenstechnischen Anlagen) der Mangel an Experten mit umfassenden Fachkenntnissen auf dem Gebiet der kalibrierbezogenen Messtechnik eine Herausforderung dar. Es stehen in der Regel nur begrenzte Ressourcen zur Verfügung, die während eines Stillstands für Kalibrierarbeiten eingesetzt werden können. Es gibt eine lange Liste zu erledigender Arbeiten, die von derselben Belegschaft zu erledigen sind. Hierbei ist die Kalibrierung nur ein Bruchteil der Aufgaben. Daher sollte eine moderne automatisierte Kalibrierlösung angewendet werden. Mit deren Hilfe können die Kalibrierarbeiten effektiver und mit weniger Ressourcen ausgeführt werden. Darüber hinaus sollte eine automatisierte Kalibrierlösung das für Messtechnik häufig nicht geschulte Personal korrekt durch die Kalibrierarbeiten führen. Dies umfasst intelligente Kalibriergeräte die vollautomatische Kalibrierungen nach festgelegten Verfahren ausführen und Anweisungen geben, wie Kalibrierungen durchzuführen und Geräte anzuschließen sind. Die Vorgabe der zu kalibrierenden Punkte sowie die bestanden/nicht-bestanden-Beurteilung sollte ebenfalls Bestandteil der automatisierten Kalibrierlösung sein.

Veralteter Kalibrierprozess

Selbst in modernen Kraftwerken kann das Kalibrierverfahren veraltet sein und aus manuellen oder selbst entwickelten Management-Tools bestehen. Nach der Modernisierung einer Anlage mit neuen, hochgenauen Prozessinstrumenten sind die bestehenden Kalibriergeräte häufig veraltet. Grund dafür ist ein nicht akzeptables Testunsicherheits-Verhältnis (TUR). Überdies werden die Ergebnisse für die Dokumentation meistens manuell auf Papier erfasst. Unter diesen Umständen kann sich das gesamte Kalibriersystem belastend auswirken und die tatsächliche Leistungsverbesserung einschränken.

Kalibrierprogramme, die auf hauptsächlich manuellen Prozessen basieren, verwenden für die Verfahren normalerweise papierbasierte Formulare, die den Techniker durch die Kalibrierung führen. Die Kalibrierung wird meistens mit nicht dokumentierenden Kalibratoren durchgeführt, sodass die Dokumentation der Kalibrierung von Hand auf Papier festgehalten werden muss. Dies birgt zusätzlich das Risiko von möglichen Tippfehlern und erfordert auch mehr Arbeit.

Für jeden Kalibrierpunkt erfolgt die Bestimmung des bestanden/nicht-bestanden-Status´ durch eine manuelle Fehlerberechnung. Die Ergebnisse können dann in eine elektronische Datenbank eingegeben werden, falls diese vorhanden ist. Die Bestätigung der ausgeführten Arbeit wird ebenfalls manuell in ein computergestütztes Instandhaltungsmanagement-System (CMMS) eingegeben.

Zusammenfassend kann ein veraltetes Kalibrierverfahren also arbeitsintensiv sein, eine schlechte Kalibriergenauigkeit zur Folge haben, viel Schreibarbeit erfordern und Fehler bei der manuellen Dateneingabe verursachen.

Support bei Stillständen

Aufgrund des Mangels an Ressourcen werden Kalibrierarbeiten genauso oft ausgelagert, wie sie mit eigenen Ressourcen durchgeführt werden.

Führt ein Dienstleister die Kalibrierungen durch, muss das Verfahren sehr genau geplant und definiert werden. Durch die Planung und Definition wird sichergestellt, dass der Dienstleister genau nach Vorgaben kalibriert.

Die Kalibrierungen müssen auf die internen standardisierten Arbeitsanweisungen des Unternehmens abgestimmt werden. Das Kalibrierverfahren muss den Vorschriften entsprechen und so optimiert werden, dass es bei Abschaltungen zu keinen Verzögerungen kommt und alle Zeitpläne eingehalten werden können. Die Betreiber der Anlagen sollten sich stets bemühen die Stillstandszeit durch effektive Kalibrierverfahren gering zu halten und zeitlich zu verkürzen.

Die Auslagerung einer Kalibrierung an einen Dienstleister birgt immer gewisse Risiken. Werden Kalibrierungen auf Papier festgehalten, stellt die manuelle Dateneingabe ein erhebliches Risiko für Fehlerquellen dar. Über eine Kalibriersoftware sind die dort automatisch gespeicherten Daten leicht zugänglich und die Überwachung der Daten erfolgt innerhalb der Anlage und nicht über den Dienstleister. Die Daten von dokumentierten Kalibrierungen sind nicht nur zuverlässiger, sondern auch für Inspektionen und/oder Audits rückführbar.

Moderne Kalibrierverfahren

Wie läuft ein modernes Kalibrierverfahren ab?

Die modernsten heutzutage verfügbaren Kalibrierverfahren bestehen aus den folgenden wesentlichen Bestandteilen:

Zum einen werden die Verwaltung, die Überwachung und die Planung aller Kalibrierungen mithilfe einer speziellen Kalibrier-Management-Software automatisiert. Für einen vollautomatischen und papierlosen Ablauf der Arbeitsaufträge kann die Kalibrier-Management-Software mit dem Instandhaltungsmanagement-System (CMMS) verknüpft werden. Die Kalibrier-Management-Software kommuniziert zudem mit tragbaren, dokumentierenden Prozesskalibratoren über die vor Ort die Arbeitsaufträge direkt in die Kalibratoren mit allen für die Techniker erforderlichen Anweisungen heruntergeladen werden können. Zum anderen werden die Ergebnisse im Datenspeicher des Kalibrators gespeichert und direkt in die Kalibrier-Management-Software hochgeladen. Nach Beendigung der Arbeiten sendet die Kalibrier-Management-Software automatisch eine Aktualisierung an die Instandhaltungssoftware. Somit verläuft der gesamte Prozess papierlos und ermöglicht angesichts des hoch automatisierten Verfahrens mit weniger Ressourcen eine höhere Effizienz. Dadurch werden die Kosten gesenkt und die Datenqualität verbessert. Ein modernes Kalibrierverfahren ist auch weitaus effizienter und ermöglicht innerhalb der begrenzten Zeit eines Stillstands mehr Kalibrierungen.

Warum und wie wird ein neues Kalibrierverfahren implementiert?

Die wichtigsten Gründe für die Implementierung eines modernen Kalibrierverfahrens sind die verbesserte Kalibriereffizienz, Kosteneinsparungen, qualitativ hochwertigere Kalibrierungen und die Einhaltung der entsprechenden Vorschriften. Wie aber wird ein neues Kalibrierverfahren implementiert?

Kurz einige Worte zur Implementierung eines neuen Kalibrierverfahrens:

Zunächst einmal handelt es sich bei der Implementierung eines neuen Kalibrierverfahrens selbst um ein Verfahren bestehend aus mehreren zusammenhängenden Aufgaben, die in einer bestimmten Reihenfolge ausgeführt werden müssen.

Empfohlen wird ein bewährtes Implementierungsmodell, das von einem Projektmanager verwaltet und von fachlich geschulten Experten unterstützt wird. Ohne ein solches bewährtes Modell ist bei der Implementierung eines neuen Verfahrens mit Risiken zu rechnen. Dieses sind zum Beispiel unklare Erwartungen, Budget- und Zeitplanüberschreitungen, schleichende Erweiterungen des Umfangs und das Ausbleiben erwarteter Gewinne.

Obwohl die Implementierung eines neuen Kalibrierverfahrens weitaus weniger umfangreich ist als z. B. die eines neuen ERP-Systems, gibt es dennoch einige Ähnlichkeiten.

Am Anfang einer Implementierung sollte ein Projektrahmen für gemeinsame Projektziele entwickelt werden, um die Aufgaben der Beteiligten im Projektteam und in der Leitungsgruppe zu bestimmen sowie die Managementregeln aufzustellen und die Test- und Akzeptanzkriterien festzulegen. Hierbei spielt das Blueprinting-Verfahren eine wichtige Rolle, bei der die Dokumentationen des aktuellen Verfahrens (Ist-Zustand) und die des Zielverfahrens (Soll-Zustand) fertiggestellt werden. Bei der Bestimmung der Aufgabenbereiche müssen Sie alle relevanten Anforderungen dokumentieren und sich vergewissern, dass alle Beteiligten über ihre auszuführenden Aufgaben Bescheid wissen. Wurden alle Vorbereitungen korrekt getroffen, ist der nächste Schritt die tatsächliche Ausführung nach Plan. Das neue Verfahren wird dann – bei sichergestelltem Support – im Produktionsbetrieb eingesetzt.

Es wird empfohlen, einen Anbieter mit einem bewährten Implementierungsmodell zu wählen, der für alle notwendigen Maßnahmen Verantwortung übernehmen kann.

„Die in einem Kernkraftwerk verringerte Messunsicherheit (mit hochgenauen Kalibratoren) kann die Stromerzeugung potenziell um bis zu fast zwei Prozent steigern.“

Fallbeispiel: Central Nuclear de Almaraz (CNA), Spanien

Steigerung der Jahresproduktion durch den Einsatz hochgenauer Kalibratoren

In diesem Fall ermöglicht ein verbessertes Kalibriersystem mit hochgenauer Kalibrierausrüstung die Durchführung von Kalibrierungen mit einem verbesserten Unsicherheitsniveaus, wodurch wir die Produktionsergebnisse steigern. Erreicht wurde dies mit dem Einsatz der hochpräzisen Beamex MC6-Multifunktionskalibratoren im Kraftwerk.

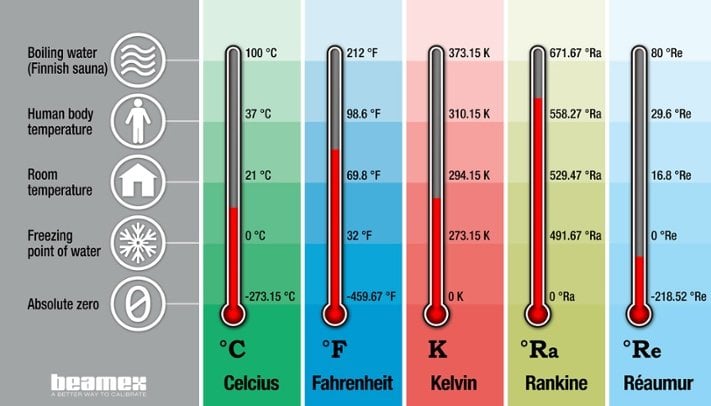

Die verbesserte Messung der Parameter von 2% auf 0,4% (Parameter zur Bestimmung der Reaktorleistung) ermöglichte in jedem Kraftwerksblock eine Leistungssteigerung um 1,6%. Dies hat erhebliche Auswirkungen auf die Jahresproduktion.

Zusammenfassung

Ein modernes Kalibrierverfahren auf dem neuesten Stand der Technik verhilft einem Kraftwerk:

- die Anlagenleistung und -effizienz zu steigern

- die Sicherheit zu gewährleisten

- eine gesicherte Emissionskontrolle

- eine verbesserte Genauigkeit von abrechnungsbezogenen Messungen

- die Kalibrierarbeit effektiver, automatisiert und papierlos zu gestalten

- den Aufwand und die Kosten für Kalibrierungen zu reduzieren

- die Qualität der Kalibrierung zu steigern und Vorschriften einzuhalten

Laden Sie diesen Artikel als kostenlose PDF-Datei herunter, indem Sie auf das folgende Bild klicken:

Ein moderner Kalibrierprozess mit Beamex-Lösungen

Mit einer speziellen Kalibriersoftware wie der CMX Kalibier-Management-Software wird die Verwaltung, Überwachung und Planung von Kalibrierungen automatisiert. Die Kalibriersoftware kann direkt mit dem Wartungsmanagementsystem kommunizieren und so einen automatisierten, papierlosen Fluss von Arbeitsaufträgen bilden.

Mit dokumentierenden Kalibratoren wie dem Beamex MC6 werden die Kalibrierergebnisse automatisch dokumentiert und elektrisch an die Kalibriersoftware übermittelt. Dadurch wird die manuelle Eingabe von Ergebnissen und weiterhin die manuelle „Bestanden/“Nicht-bestanden“-Berechnungen vermieden.

Schlussendlich lassen sich die Kalibrierprozesse durch einen modernen Kalibrierprozess effizienter gestalten, indem Schritte automatisiert und digitalisiert werden. Daraus resultierend können die Ressourcen effektiver eingesetzt und eine bessere Qualität der Ergebnisse sichergestellt werden.

Gerne abonnieren!

Wenn Ihnen diese Artikel gefallen, abonnieren Sie diesen Blog, indem Sie Ihre E-Mail-Adresse in das Feld "Abonnieren" oben rechts eintragen. Sie werden per E-Mail benachrichtigt, wenn neue Artikel verfügbar sind.

Originaler Post: How a modern calibration process improves power plant performance

.png)

.jpg)

Diskussion