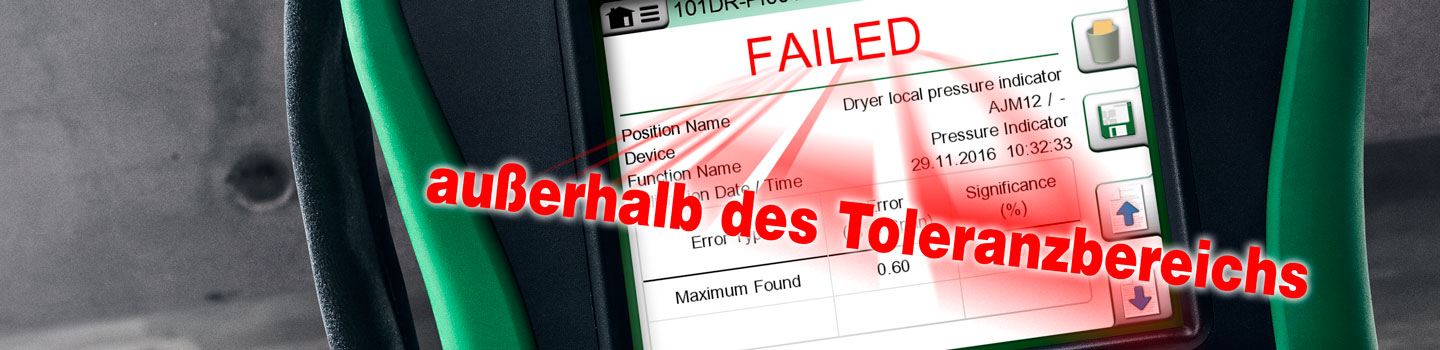

In diesem Post führe ich die Diskussion über Kalibrierungen, die „außerhalb der Toleranz“ oder „nicht bestanden“ sind fort:

- Wo in der Kalibrierkette trat die “außerhalb der Toleranz“-Situation auf?

- Wann ereignete sich die „außerhalb der Toleranz-Situation?

- Analyse der Auswirkung – was sind die Konsequenzen?

- Qualitätssicherungsbetrachtungen

“Außerhalb der Toleranz” bedeutet, dass während einer Kalibrierung ein / mehrere Kalibrierpunkt(e) nicht die geforderte Genauigkeit erfüllen konnte(n).

In dem früheren Blog Post zu diesem Thema habe ich bereits einige der relevanten Punkte dieser Thematik abgedeckt; dies sind:

- Was bedeutet “außerhalb der Toleranz”?

- Welches Toleranzlevel wurde angewendet?

- Wie wurde festgestellt, dass die Kalibrierung „außerhalb der Toleranz“ ist?

- Wie problematisch ist dieses?

Wenn Sie den ersten Teil verpasst haben, gehen Sie zu diesem Block Post hier: Kalibrierung außerhalb der Toleranz: Was bedeutet das?

Zu dem Thema habe ich auch ein White Paper erstellt, dass Sie unter dem nachstehenden Link herunterlanden können.

Aber lassen Sie uns jetzt mit den verbleibenden Themen fortfahren.

An welcher Stelle der Rückführbarkeitskette traten die Abweichungen auf?

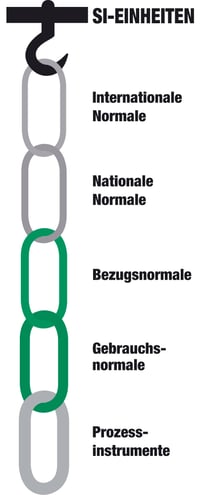

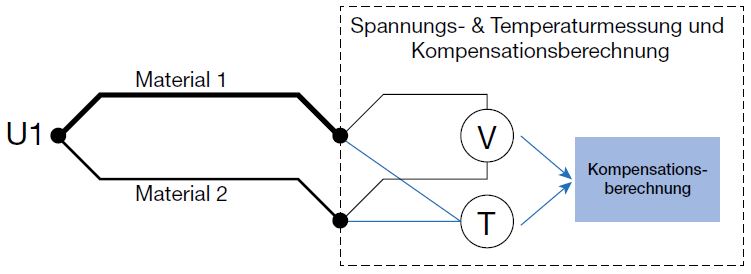

Sowohl die Kritikalität als auch die Konsequenzen einer fehlgeschlagenen Kalibrierung hängen davon ab, an welcher Stelle der Rückführbarkeitskette die Abweichung aufgetreten ist.

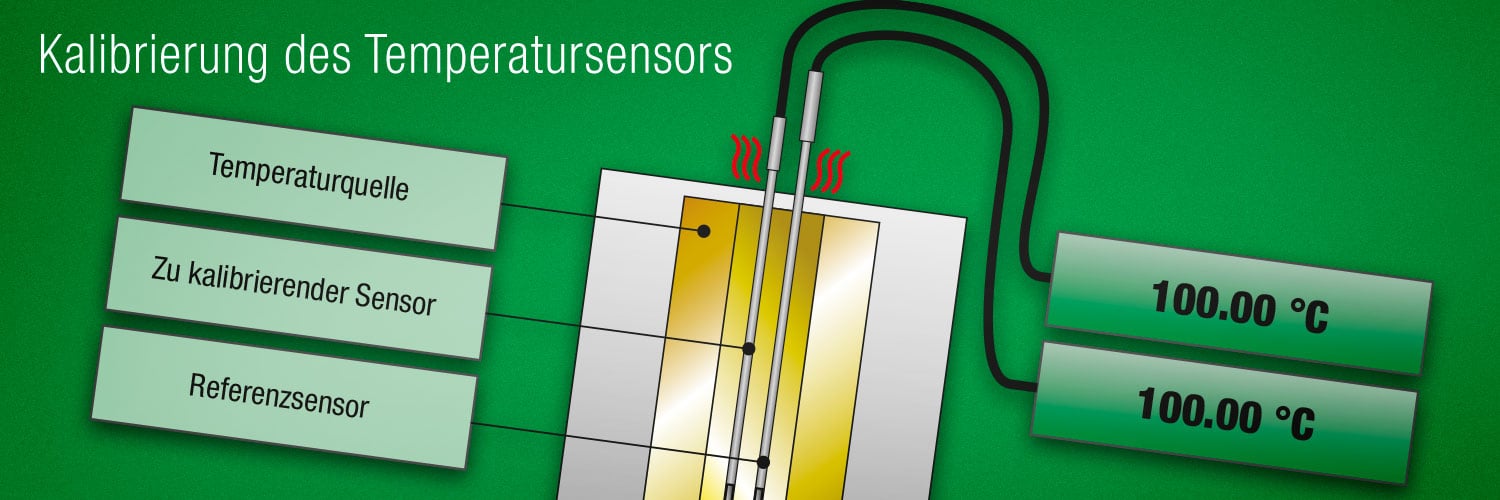

Als Faustregel gilt, dass jede Kalibrierung auf ein höheres Bezugsnormal rückführbar sein muss. Die Rückführbarkeitskette endet bei einem nationalen oder gleichwertigen Normal und dazwischen gibt es in der Regel mehrere Zwischenstationen.

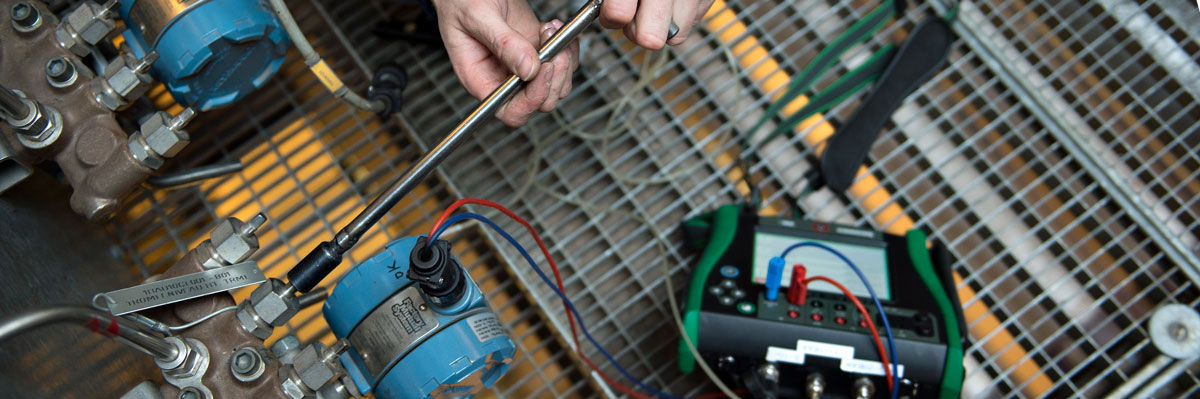

Ein Prozesstransmitter wird normalerweise zur Kalibrierung nicht an ein nationales Kalibrierlabor eingeschickt. Vielmehr werden Prozessinstrumente in der Regel mit einem Prozesskalibrator kalibriert, der wiederum mit einem höheren Bezugsnormal kalibriert wird, entweder firmenintern oder in einem externen Kalibrierlabor. Die höchsten Bezugsnormale bzw. Kalibratoren der höchsten Stufe im Werk müssen von einem zertifizierten Kalibrierlabor kalibriert werden, um eine ordnungsgemäße Rückführbarkeit für das Werk zu garantieren. Akkreditierte Kalibrierlabore haften dafür, dass ihre Bezugsnormale fachgerecht kalibriert sind sowie rückführbar auf nationale oder gleichwertige Normale.

Je höher in der Rückführbarkeitskette ein Ergebnis außerhalb des Toleranzbereichs festgestellt wird, desto größer sind die Auswirkungen auf alle Instrumente in der Kette unter dem betroffenen Instrument. Stellen Sie sich vor, ein nationales Labor findet heraus, dass sich eines seiner Bezugsnormale außerhalb des Toleranzbereichs befindet und dass dieses Bezugsnormal über einen langen Zeitraum hinweg für die Kalibrierung der Bezugsnormale/Kalibratoren der Kunden benutzt wurde. Das bedeutet, dass alle Instrumente aller Kunden betroffen sind! Sicherlich ist das jetzt ein Worst-Case-Szenario und nicht besonders wahrscheinlich, aber man kann sich so eine Vorstellung von der Rückführbarkeitskette machen.

Nun aber zurück zur Prozessanlage... In der Regel sind die Stufen, in die die Instrumente in der Rückführbarkeitskette eines Werks eingeteilt sind, von begrenzter Anzahl. Der überwiegende Großteil der kalibrierten Instrumente sind die eigentlichen Prozessinstrumente, die sich ganz unten in der Rückführbarkeitskette befinden. Üblicherweise gibt es Prozesskalibratoren, die zum Kalibrieren der Prozessinstrumente benutzt werden, da die meisten Prozessinstrumente nicht firmenextern kalibriert werden. In

manchen Werken sind auch höhere Bezugsnormale vorhanden, die firmenintern zum Kalibrieren der Prozesskalibratoren benutzt werden. Es kann also eine Reihe von Stufen geben und die Auswirkungen sind je nach Stufe unterschiedlich. Egal welches das Instrument mit der höchsten Bezugsnormalstufe innerhalb der Rückführbarkeitskette in einem Werk ist, es muss in regelmäßigen Abständen von einem rückführbaren,

vorzugsweise zertifizierten Kalibrierlabor kalibriert werden, um eine ordnungsgemäße Rückführbarkeit für das Werk zu garantieren.

Bitte bedenken Sie immer: Egal an welchem Punkt der Rückführbarkeitskette ein Ergebnis außerhalb des Toleranzbereichs ist, es sind immer alle darunter befindlichen Instrumente betroffen.

Wann ist es passiert?

Wenn während einer Kalibrierung ein Ergebnis festgestellt wird, dass sich außerhalb des Toleranzbereichs befindet, muss bedacht werden, dass dies nicht der Zeitpunkt ist, zu dem das Instrument begonnen hat, falsch zu messen, oder aus der Toleranz geraten ist. Aber wann ist es dann passiert? Es ist wichtig den genauen Zeitpunkt herauszufinden, da alle Messungen nach diesem Zeitpunkt fehlerverdächtig sind. Wenn es sich um eine kritische Prozessmessung handelt, die fehlgeschlagen ist, sind alle Produkte, die ab diesem Zeitpunkt hergestellt wurden, betroffen und müssen im schlimmsten Fall eventuell zurückgerufen werden.

Es ist keine einfache Aufgabe, den genauen Zeitpunkt herauszufinden, zu welchem das Instrument aus der Toleranz geraten ist. Zunächst können Sie z. B. die Daten der letzten Kalibrierung prüfen unter der Annahme, dass das Instrument in akzeptablem Zustand hinterlassen wurde. Falls es jedoch zwischen der letzten guten Kalibrierung und der neuen fehlgeschlagenen Kalibrierung keine Aufzeichnungen gibt, müssen Sie mutmaßen, dass alles, was in der Zwischenzeit stattgefunden hat, fehlerverdächtig ist. Sie können die Messergebnisse sowie jegliche andere relevante Daten zwischen dem Ergebnis außerhalb des Toleranzbereichs und der vorangegangenen guten Kalibrierung analysieren, um zu sehen, ob es irgendeinen Hinweis darauf gibt, seit wann

das Instrument nicht mehr innerhalb der Spezifikationen arbeitet. Dies könnte beispielsweise ein plötzlicher Anstieg der Meldungen über Veränderungen oder Probleme in einem Prozess sein oder, im Fall eines Kalibrators, eine Zeitspanne, in der plötzlich ein fortwährender Anstieg fehlgeschlagener Kalibrationen verzeichnet wurde. Zudem können Sie die Instrumentenhistorie prüfen, um herauszufinden, ob es Hinweise auf typische Abweichungen für dieses Instrument gibt und diese Daten möglicherweise interpolieren, um den wahrscheinlichsten Zeitpunkt zu ermitteln, zu dem das Instrument aus der Toleranz geraten ist.

Es kann sich durchaus schwierig gestalten den konkreten Zeitpunkt zu ermitteln, zu dem ein Instrument aus der Toleranz geraten ist. Es kann der Fall eintreten, dass keine andere Option bleibt, als anzunehmen, dass alle Kalibrierungen, die nach der letzten erfolgreichen Kalibrierung durchgeführt wurden, betroffen und somit mutmaßlich fehlerhaft sind.

Analyse der Auswirkung - Was sind die Konsequenzen?

Sobald feststeht, dass es tatsächlich zu einem Ergebnis außerhalb des Toleranzbereichs gekommen ist und wir

analysiert haben, wie viel es war und wir ungefähr wissen, wann dies vorgefallen ist müssen wir als Nächstes die Folgen abschätzen. Sie müssen herausfinden, wo dieses fehlerhafte Instrument benutzt wurde und welche Messungen fehlerverdächtig sind.

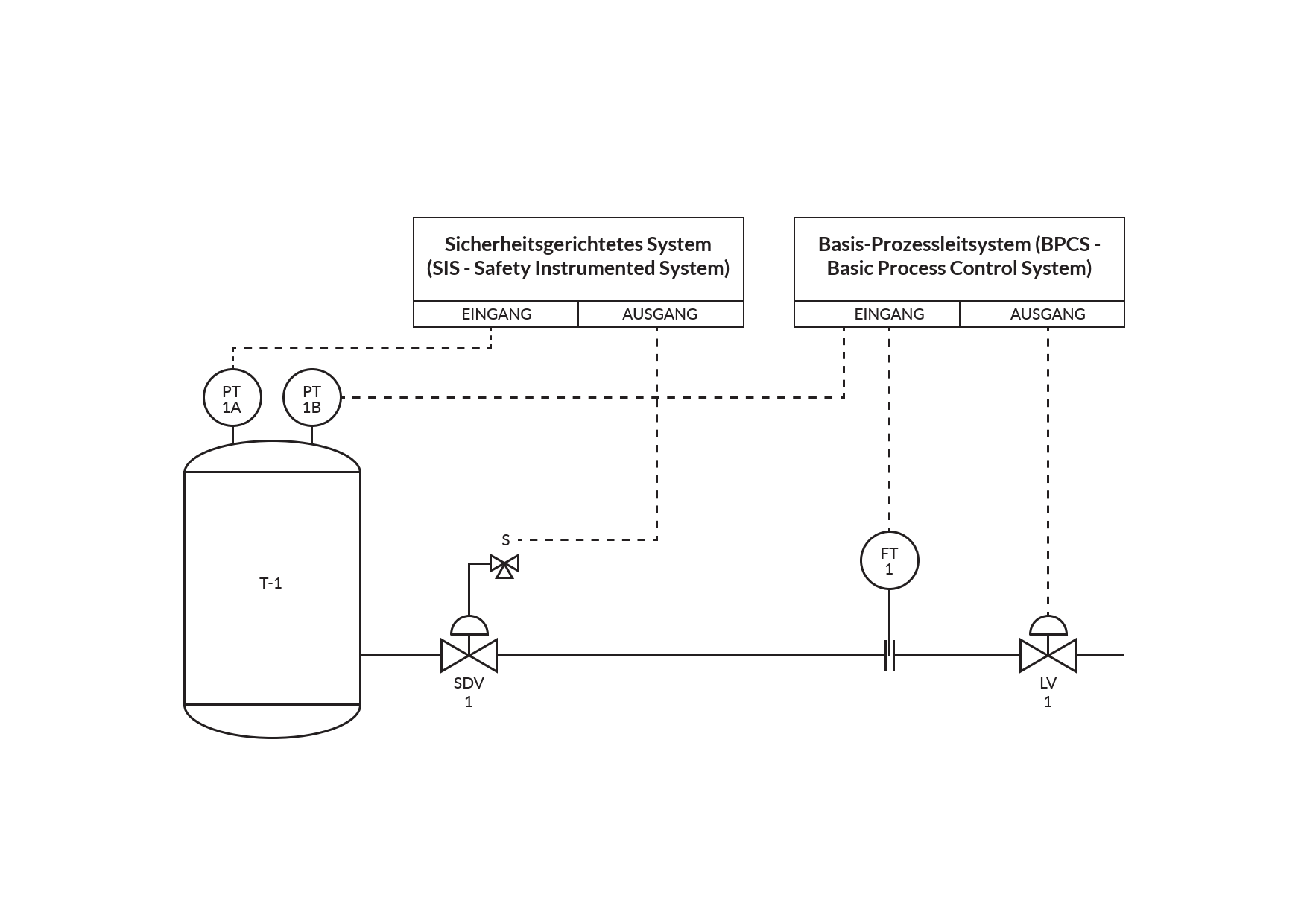

Im Fall eines Prozesstransmitters ist der Einsatzort offensichtlich, bei tragbaren Messgeräten oder tragbaren

Kalibratoren ist die Situation jedoch anders. Eine leistungsstarke Option für ein Kalibriermanagementprogramm

ist der “Umkehr-Rückführbarkeitsbericht”. In dieser Art von Bericht werden über einen bestimmten Zeitraum hinweg alle Kalibrierungen festgehalten, bei denen ein spezifisches Instrument benutzt wurde. Solche Berichte sind besonders nützlich, wenn Sie zum Beispiel nachprüfen müssen, wo ein tragbarer Kalibrator eingesetzt wurde. Wenn Sie über keine automatisierten Umkehr-Rückführbarkeitsberichte verfügen und per Hand alle Kalibrierberichte durchsehen müssen, um herauszufinden, wo dieser bestimmte Kalibrator benutzt wurde kann das mehrere Stunden in Anspruch nehmen. Tatsache ist, dass diese Aufgabe erledigt werden muss, mit welcher Methode auch immer.

Wenn es sich um ein Prozessinstrument handelt, das sich außerhalb des Toleranzbereichs befindet, müssen Sie Ihren Prozessspezialisten damit beauftragen zu analysieren, welche Auswirkungen dieser Defekt auf den Prozess an sich und das Endprodukt hat. Im besten Fall sind die Auswirkungen auf die Prozessmessung so klein, dass keine maßgeblichen Beeinträchtigungen entstehen. Wenn jedoch aus der Analyse ergeht, dass die Auswirkungen auf den Prozess und die hergestellten Produkte so groß sind, dass die Endprodukte nicht den Spezifikationen entsprechen, dann können die Kosten im schlimmsten Fall erheblich sein. Bei vielen Prozessen kann die Qualität des Endprodukts nicht einfach direkt am Endprodukt geprüft werden, sondern die Prozessbedingungen während des gesamten Herstellungsprozesses müssen korrekt sein. Wenn bei diesem Beispiel Lebens- bzw. Arzneimittel

oder Wärmebehandlungsprozesse für kritische Bauteile aus der Luftfahrt bzw. dem Automobilbau involviert

sind, sind Sie verpflichtet Ihre Kunden über den Vorfall in Kenntnis zu setzen oder sogar Produkte vom Markt zu

nehmen. Rückrufaktionen für Produkte sind eine besonders dramatische Konsequenz; Sie werden in den Nachrichten erwähnt, die Angelegenheit ist äußerst kostspielig, und der Vorfall wird sich negativ auf den Markennamen, das Image und die Aktienkurse Ihres Unternehmens auswirken.

Im Fall eines Prozesskalibrators, der sich außerhalb des Toleranzbereichs befindet, werden Sie den Umfang der Auswirkungen dieses Defekts auf alle Messungen prüfen müssen, die mit diesem Instrument seit seiner letzten

bekannten guten Kalibrierung durchgeführt wurden. Oftmals ist der Kalibrator um ein Vielfaches präziser als die Prozessinstrumente, die damit kalibriert werden, das heißt es gibt eine gewisse Sicherheitsmarge. Auch wenn die Neukalibrierung des Kalibrators fehlgeschlagen ist, kann die Abweichung im besten Fall so klein sein, dass keine maßgeblichen Beeinträchtigungen der Kalibrierungen, die mit diesem Instrument durchgeführt worden sind, entstanden sind. Wenn jedoch im schlimmsten Fall alle Kalibrierungen, die mit diesem Kalibrator durchgeführt worden sind, fehlerverdächtig sind, dann müssen Sie die Auswirkungen für jede einzelne Prozessmessung, die kalibriert wurde, analysieren. Wie bereits zuvor erwähnt, kann dies zu einer durchaus umfangreichen Aufgabe werden, da Sie diese Analyse für alle betroffenen Prozessmessungen durchführen müssen.

Qualitätssicherungserwägungen

Vielleicht haben Sie von Ihren Kollegen aus der Qualitätssicherung schon einmal den Ausdruck CAPA gehört,

was als Kurzform für Korrektur- und Vorbeugemaßnahmen steht. Dies wird von den meisten Qualitätsnormen vorgegeben, wie den äußerst gängigen ISO/ IEC 9001 und ISO/IEC 17025, die in zertifizierten Kalibrierlabors zur Anwendung kommen. Korrekturmaßnahmen sind, wie der Name bereits verrät, jene Maßnahmen, die ergriffen werden, um die Situation zu korrigieren, wohingegen unter dem Begriff Vorbeugemaßnahmen all jene Maßnahmen zusammengefasst sind, die ergriffen werden, um zu vermeiden, dass die selbe Situation in Zukunft erneut auftritt. Wichtig ist es auf alle Fälle die Effektivität von Korrektur- und Vorbeugemaßnahmen zu überwachen und zu prüfen. Außerdem sollten alle ähnlichen Fälle untersucht werden, um zu ermitteln, ob eventuell die Möglichkeit besteht, dass ähnliche Vorfälle auch anderswo aufgetreten sind. Die Qualitätsnormen schreiben zudem vor, dass diese Vorgänge dokumentiert und die entsprechenden Verantwortlichkeiten bestimmt werden müssen.

In der Regel wird eine Fehlerursachenanalyse (FUA) von den Qualitätsnormen vorgeschrieben, um die Ursachen der Toleranzabweichung zu ermitteln. Aktuelle Qualitätsnormen verlangen eine Risikoanalyse oder generell eine risikobasierte Betrachtungsweise. Kontinuierliche Optimierung heißt eine weitere gängige Qualitätsanforderung, um zu gewährleisten, dass die Qualitätssysteme fortlaufend verbessert werden und aus Fehlern gelernt wird, damit sich Probleme in Zukunft nicht wiederholen.

Viele Unternehmen, besonders in den regulierten Industrien, benutzen irgendeine Art von “Softwaresystem für

Abweichungsmanagement” , in welchem alle Kalibrierfälle mit Toleranzabweichung zur Kontrolle und Dokumentierung der zugehörigen Handhabungsverfahren erfasst werden.

Zusammenfassung

Zusammenfassend sind folgende Maßnahmen der zentralen Punkte aus beiden Blogeinträgen des Infoblatts zu ergreifen, wenn man ein Kalibrierergebnis erhält, das sich außerhalb des Toleranzbereichs befindet:

- Prüfen, welches Toleranzniveau benutzt wurde und sicherstellen, dass dieses das korrekte Niveau ist.

- Messunsicherheit prüfen, die für die Entscheidungsfällung bezüglich der Toleranzabweichung benutzt wurde und sicherstellen, dass diese adäquat ist.

- Wie kritisch ist die festgestellte Toleranzabweichung?

- An welcher Stelle der Rückführbarkeitskette trat die Abweichung auf?

- Wann ist es passiert?

- Folgenabschätzung durchführen, um die Konsequenzen zu ermitteln.

- Qualitätssicherungserwägungen anstellen.

Originaler Blog Post: Calibration Out of Tolerance - Part 2

Veröffentlich: 2.2.2017

Verfasst durch Heikki Laurila.

.jpg)

.png)

Diskussion