In der heutigen Prozessindustrie werden Feldgeräte häufig vor Ort kalibriert. Hierfür wird eine tragbare

Kalibrierausrüstung verwendet. Die Kalibrierung vor Ort ist oftmals die beste Lösung. Es gibt dennoch verschiedene Gründe, weshalb es manchmal vorteilhafter und effektiver ist, eine Kalibrierung in der Werkstatt durchzuführen. Die Wahl zwischen einer Kalibrierung vor Ort und in der Werkstatt ist keine “entweder- oder”- Entscheidung. Diese beiden Vorgehensweisen stellen keine ausschließenden Alternativen dar, sondern ergänzen sich durchaus.

In diesem Blogbeitrag werden wir einige der häufigsten Gründe für die Einrichtung einer Werkstatt besprechen und klären, weshalb Kalibrierungen, oder zumindest einige dieser, in der Werkstatt mit speziellen eigens hierfür hergestellten Kalibriergeräten durchgeführt werden sollten.

Laden Sie diesen Artikel kostenlos als PDF-Datei herunter:

1. Inbetriebnahme

Einer der häufigsten Gründe für eine in der Werkstatt durchgeführte Kalibrierung ist die Inbetriebnahme einer

neuen Anlage oder einiger neuer Anlagenteile. Während der Inbetriebnahme kann die Feldausrüstung nicht installiert werden, weil die Installation der Prozesseinrichtung noch nicht abgeschlossen wurde. In der Regel werden die Prozessgeräte in größeren Stückzahlen schon im Vorfeld gekauft und für die Installation in einem Lager aufbewahrt. In diesem Fall wäre es von Vorteil, alle Prozessgeräte in der Werkstatt zu kalibrieren, bevor sie vor Ort installiert werden. Oft stellt es sich zudem als schneller, einfacher und insgesamt zeitsparender heraus alle Transmitter vor der Installation in der Werkstatt zu kalibrieren.

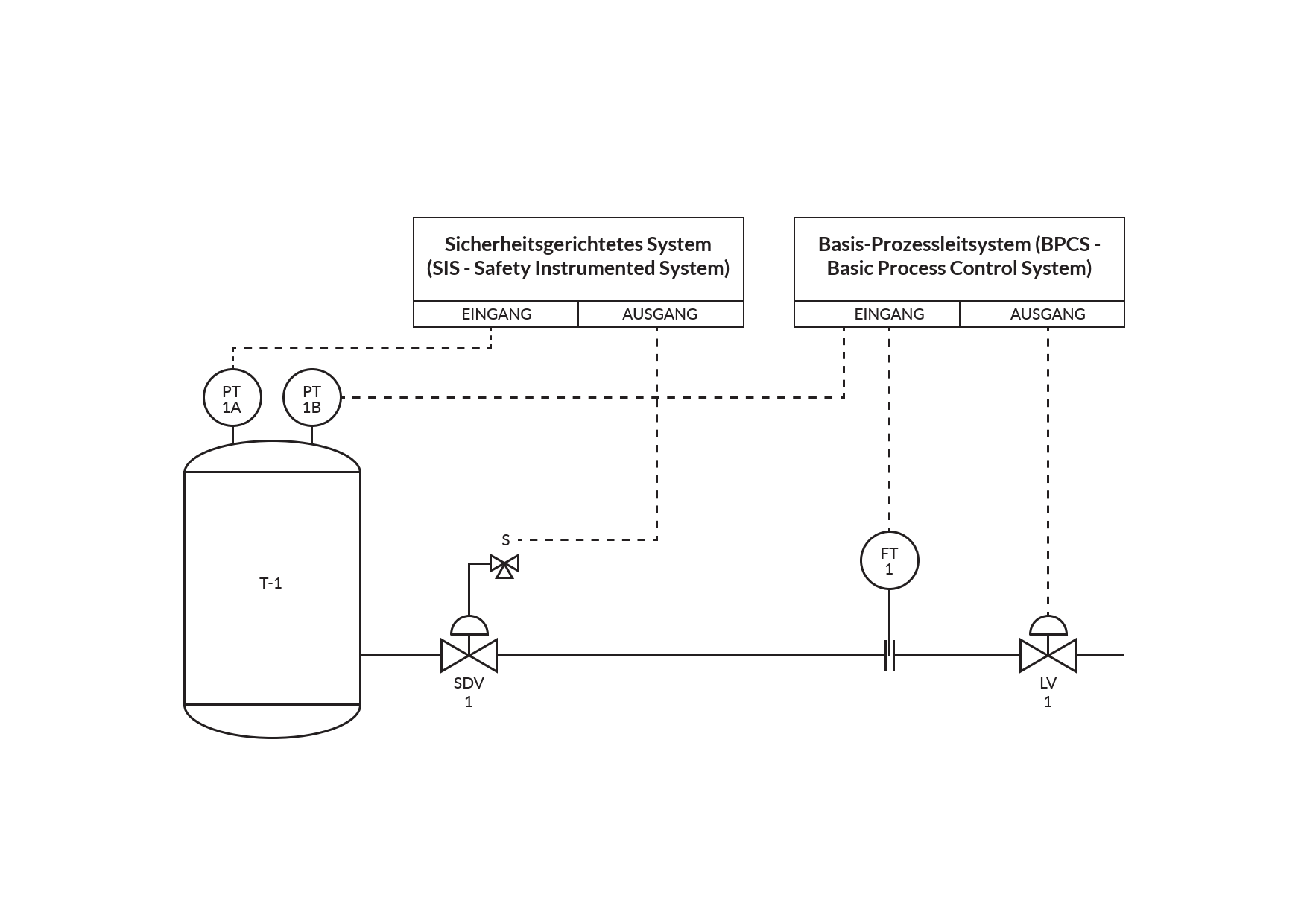

Ferner müssen bei der Feldbus-Installation auch andere Aspekte berücksichtigt werden. Wenn Feldbustransmitter und -schleifen vor Ort durch Auslesen der Leitsystemanzeige kalibriert werden sollen, muss zunächst abgewartet werden, bis der Feldbus und das Prozessleitsystem betriebsbereit sind. Sollte es in der Werkstatt möglich sein, die Feldbusgeräte zu kalibrieren, so können die Feldbus-Prozessgeräte dort kalibriert werden, bevor sie vor Ort installiert werden.

2. Gesamtunsicherheit bei Kalibrierungen

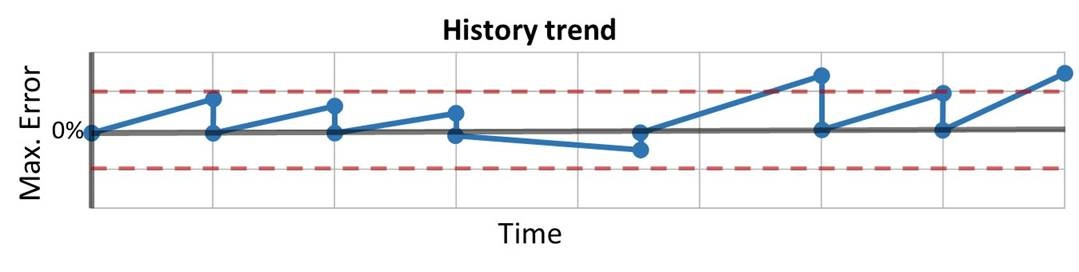

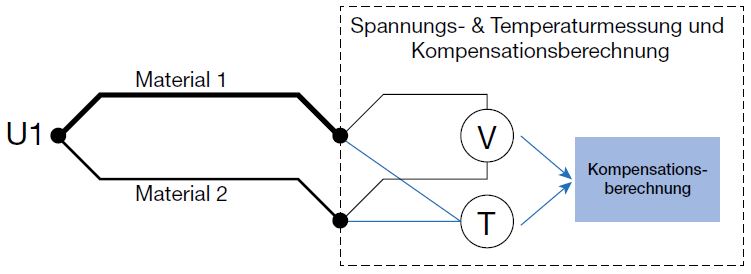

Die Genauigkeit der Feldinstrumentierung hat sich in den letzten Jahren stetig gebessert, was dazu führt, dass höhere Anforderungen an die Kalibrierausrüstung und alle anderen Kalibrierprozesse gestellt werden. Bei einer Kalibrierung vor Ort hängen die wichtigsten Aspekte der Gesamtunsicherheit häufig nicht mit der Kalibrierausrüstung selbst zusammen, sondern mit den Kalibrierprozessen und der menschlichen Komponente. Anders sieht es jedoch aus, wenn die Kalibrierungen in der Werkstatt unter Bedingungen und mit Geräten durchgeführt werden, die für Kalibrierarbeiten vorgesehen und exakt darauf abgestimmt sind. Es müssen in der Kalibrierwerkstatt keine portablen Geräte vorhanden sein, sondern es kann eine Ausrüstung für die Kalibrierung verwendet werden, die häufig bessere Leistungen vorbringt. Zudem können die Umfeldbedingungen in der Werkstatt genaustens kontrolliert werden, sodass Kalibrierungen immer unter ählich gleichen Bedingungen durchgeführt werden. Und schließlich können die Arbeitsabläufe in einer Werkstatt einfacher gehandhabt werden, sodass die Kalibrierungen einheitlicher durchgeführt werden, als dies vor Ort geschieht. Deshalb können durchgeführte Kalibrierungen in der Werkstatt zu einem genaueren Kalibrierergebnis mit weniger Gesamtunsicherheit führen.

3. Primäre Standards in einer Werkstatt

Wie eingangs bereits erwähnt, ergänzen sich die Werkstatt und Feldkalibrierungen. Es sind nicht-tragbare Kalibriergeräte mit höherer Präzision in der Werkstatt vorzufinden, die als primäre Referenzkalibriergeräte eingesetzt werden. Mit diesen primären Standards der Werkstatt können wiederum tragbare Feldkalibratoren kalibriert werden, die dann vor Ort verwendet werden und die es in größerer Anzahl gibt. Dies spart Zeit und Geld, weil die Kalibrierausrüstung nicht so häufig zur Rekalibrierung eingesendet werden muss. Die allermeisten Rekalibrierungen können Sie selbst durchführen– es müssen lediglich die primären Standards zur Rekalibrierung eingesendet werden.

4. Kalibrierung von Ersatzgeräten / rotierenden Ersatzteilen

In manchen Fällen stellt es sich als vorteilhafter heraus, ein Ersatzgerät zu kalibrieren und dieses anschließend in den Prozess einzubauen. Dies ist insbesondere dann der Fall, wenn sich die Kalibrierung vor Ort als schwierig erweist oder viel Zeit in Anspruch nimmt. Dies ist natürlich auch dann der Fall, wenn das Gerät zur Kalibrierung an ein externes Kalibrierlabor geschickt werden muss. Sollte die Kalibrierung des Ersatzgerätes intern durchgeführt werden, ist es am effektivsten die Kalibrierung in einer Werkstatt durchzuführen, die über eine stets einsatzbereite und geeignete Vorrichtung verfügt. Das Ersatzgerät sollte auch nur solange installiert bleiben, wie es zum Kalibrieren des originalen Geräts erforderlich ist.

5. Sicherheit

Die für eine professionelle Kalibrierung eingesetzte Ausrüstung und der Service-/Prüfstand ist in einer Werkstatt stets mit eigens hierfür geeigneten Sicherheitseinrichtungen ausgestattet. Hierzu gehören unter anderem: Trenntransformator, Fehlerstromschutz, Notschalter, thermischer Überlastschutz, ESD-Schutz. Die gleichen Sicherheitsvorkehrungen können für Arbeiten vor Ort nicht ohne Weiteres eingerichtet werden.

6. Akkreditierung und Qualitätssystem

In einigen Fällen empfiehlt es sich, eine Akkreditierung für den durchgeführten internen Kalibrierservice zu beantragen. Es ist einfacher eine Akkreditierung für die in einer speziellen Werkstatt durchgeführten Kalibrierarbeiten zu erhalten, als für die Kalibrierung vor Ort. Zudem kann die Kalibrierunsicherheit minimiert werden, wenn in der Werkstatt kalibriert wird. Selbst wenn eine Akkreditierung nicht erforderlich ist, ist es einfacher ein Qualitätssystem für die in der Werkstatt durchgeführten Kalibrierarbeiten aufzubauen.

7. Feldbedingungen vs. Werkstattbedingungen

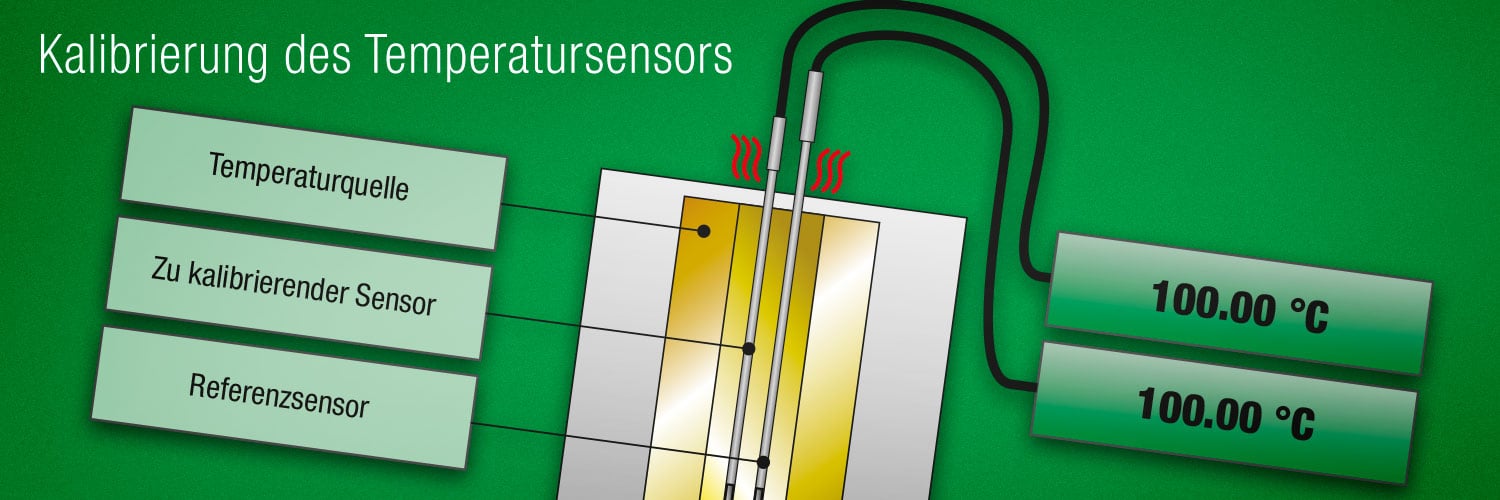

Manchmal können Feldbedingungen das Arbeiten erschweren. Das Feld kann oft auch einen Gefahrenbereich darstellen, für das bestimmte Anforderungen an die zu verwendenden Kalibriergeräte gestellt werden. Der Einsatz vieler Kalibriergeräte ist nicht für Gefahrenbereiche ausgelegt. So kann beispielsweise ein Temperatur-Trockenblock nicht in Gefahrenbereichen eingesetzt werden, obwohl er weiterhin für die Kalibrierung des Temperatursensors benötigt wird. Es ist daher einfacher das kleine Gerät zum Kalibrieren in die Werkstatt zu tragen, wo alle Kalibriergeräte einsatzbereit sind, anstatt mehrere Kalibriergeräte ins Feld zu bringen. Zudem können die Umgebungsbedingungen im Feld eine erhebliche Herausforderung darstellen. Das Betreten des Feldes kann die Verwendung von Schutzausrüstung und die Durchführung einer speziellen Vorbereitung erfordern. Normalerweise gibt es am Außenstandort mehr Wartungspersonal für den mechanischen Einsatz, welches das zu kalibrierende Gerät in die Werkstatt bringen kann, wo sich die Spezialisten um die Kalibrierung kümmern können.

8. Effizienz, Ergonomie und Benutzerfreundlichkeit

Wird eine Kalibrierung in einer Werkstatt durchgeführt, so ist die Arbeit viel einfacher und ergonomischer als im Feld.- Die gesamte Ausstattung ist stets vorhanden und einsatzbereit. Alle Anschlüsse können problemlos hergestellt und sofort eingesetzt werden.

- Die in dem Einschubaufbau montierten netzbetriebenen Geräte enthalten keine zusätzlich leeren Batterien, die vor dem Einsatz noch aufgeladen werden müssen.

- Die Ausrüstung geht nie verloren – die Geräte sind immer dort, wo sie sein sollen.

- Alle Geräte sind so angeordnet, dass sie einen optimalen ergonomischen Arbeitsplatz bilden. Die Tischhöhe der Arbeitsflächen kann motorisch gesteuert werden, sodass die ergonomische Höhe für jede Arbeit leicht eingestellt werden kann.

- Die in dem Modulträger installierten automatischen oder manuellen Druckerzeugungsmodule sind stets einsatzbereit, sodass keine manuellen Kalibrierhandpumpen mehr erforderlich sind.

- Die Werkstatt bietet ein angenehmeres Arbeitsumfeld. Die Arbeitsbedingungen vor Ort stellen sich zuweilen als schwierig heraus.

Zusätzlich zu den oben aufgeführten Argumenten, die für das Arbeiten in einer Werkstatt sprechen, gibt es auch Kalibrier- und Wartungsarbeiten, die vor Ort nicht durchgeführt werden können. Eine hierfür speziell eingerichtete Werkstatt mit geeigneter Ausrüstung erleichtert die Arbeit und gestaltet sie effektiver.

.jpg)

.png)

Diskussion