De nombreuses industries continuent de recourir à des procédures faisant appel à la saisie et ressaisie manuelles des données, alors que celles-ci sont longues, fastidieuses et entraînent indubitablement des erreurs de saisie, car l’erreur est humaine.

On estime que le taux d’erreur moyen de saisie manuelle est d’environ 1 %.

Dans la pratique, à quoi correspond ce pourcentage dans les procédures d’étalonnage et comment peut-on le diminuer, voire le supprimer ?

Cet article se concentre principalement sur les procédures d’étalonnage et de vérification des instruments de mesure, et sur la saisie manuelle de données dans ce contexte.

Table des matières

- Étapes de saisie manuelle dans les procédures d’étalonnage

- Qu’en est-il du taux d’erreur usuel de 1%?

- Procédures d’étalonnage

- Erreur significative ou non significative?

- Erreur intentionnelle ou non intentionnelle?

- Ce taux d’erreur serait-il acceptable dans d’autres situations?

- Il doit y avoir un meilleur moyen!

- Il y a un meilleur moyen : la méthode Beamex!

- Sur le même sujet

Étapes de saisie manuelle dans les procédures d’étalonnage

Commençons par nous intéresser à la méthode traditionnelle de traiter les données dans les procédures d’étalonnage en métrologie industrielle:

1. Papier et crayon

C’est encore très courant de relever les données d’étalonnage sur le terrain en les écrivant simplement à la main sur du papier durant la procédure d’étalonnage. Par la suite, de retour dans l’atelier, les données d’étalonnage sont alors retranscrites dans un système informatisé en les tapant manuellement, parfois par une autre personne.

Ainsi, dans ce cas assez courant, les données d’étalonnage sont saisies manuellement, non pas une, mais deux fois : une première fois sur papier et une deuxième fois tapées sur un clavier.

2. Saisie manuelle dans un système d’étalonnage

Une autre manière classique de documenter les données d’étalonnage consiste à les entrer dans un système informatisé au moyen d’un logiciel de feuilles de calcul de type Excel ou bien d’un logiciel de métrologie industrielle. Si vous voulez saisir les données directement dans le logiciel dédié, vous devrez transporter votre ordinateur portable sur le terrain et vous aurez besoin d’être connecté au réseau, ce qui n’est pas toujours faisable dans un environnement industriel.

Si ce n’est pas possible de saisir les données directement dans l’application de métrologie à l’aide d’un ordinateur, vous pouvez être obligé de les saisir sur un appareil portatif dans une application adaptée puis de les transférer plus tard dans un logiciel de métrologie industrielle.

Durant cette procédure, les données sont toujours saisies manuellement, mais une fois uniquement et non deux fois comme précédemment.

3. Enregistrement électronique des données

La façon la plus moderne consiste à utiliser des équipements d’étalonnage qui peuvent enregistrer les données métrologiques au format numérique dans leur mémoire. Les données d’étalonnage peuvent alors être transférées de la mémoire du calibrateur vers le logiciel de métrologie industrielle de façon totalement dématérialisée.

Ce type de procédure n’inclut aucune saisie manuelle de données. Cela permet d’éliminer l’erreur humaine et d’accélérer la procédure, faisant gagner du temps aux instrumentistes.

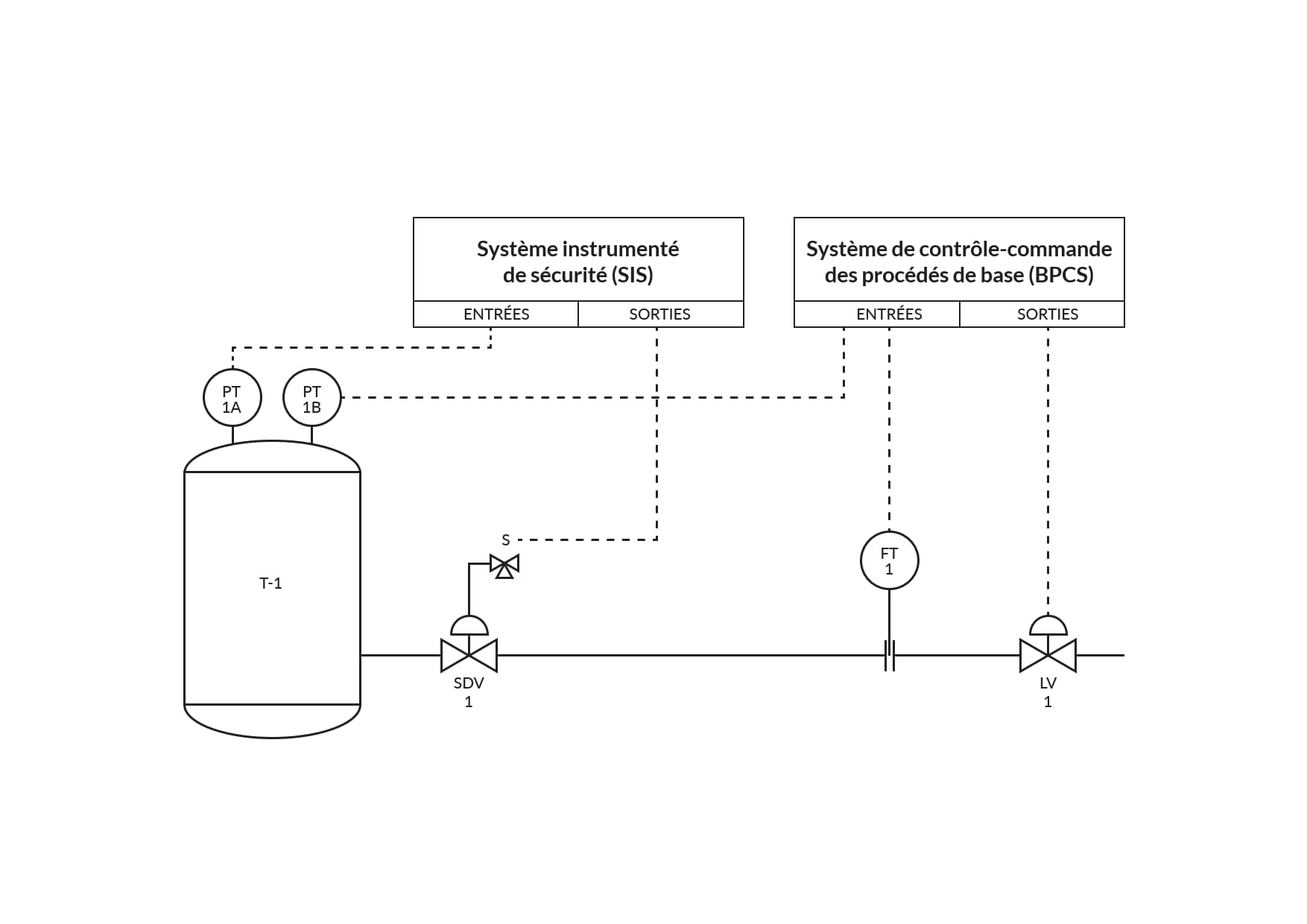

Cette procédure fonctionne généralement uniquement quand l’équipement d’étalonnage utilisé peut mesurer (générer ou simuler) aussi bien les entrées que les sorties de l’instrument à étalonner. En revanche, si la procédure inclut la lecture de manomètres, d’indicateurs, d'écrans de supervision ou d’autres moyens de visualisation, une saisie manuelle sera alors nécessaire.

Cependant, si certaines données d’étalonnage sont saisies manuellement dans le calibrateur, ce dernier peut offrir une fonctionnalité permettant de vérifier que les données sont dans des limites acceptables, il peut même parfois afficher un graphique représentant la qualité des données pour vérifier plus facilement.

Les données d’étalonnage sont alors envoyées numériquement du calibrateur au système d’étalonnage.

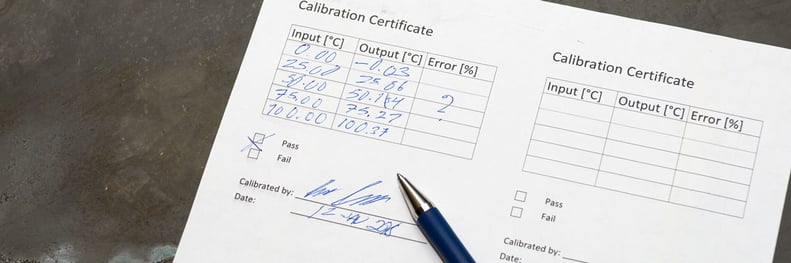

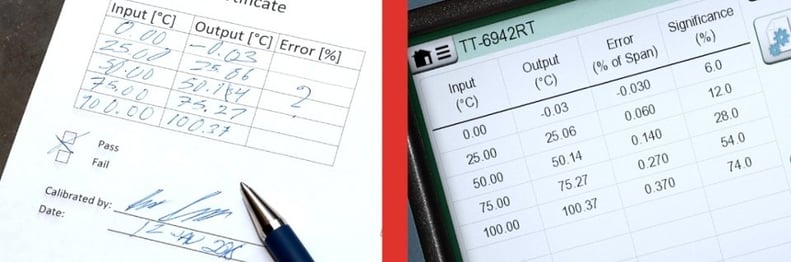

L’image de gauche ci-dessus montre un exemple de données d’étalonnage saisies à la main sur papier. Il est possible que certains nombres aient été mal relevés, certains sont difficiles à déchiffrer, calculer l’erreur manuellement est difficile, est-ce que cette croix correspond à un résultat conforme ou non conforme (pass/fail) ?, qui a signé ça ?, etc.

L’image de droite représente le même étalonnage en utilisant un calibrateur de documentation Beamex MC6. Toutes les données d’étalonnage sont enregistrées automatiquement et de façon totalement dématérialisée dans la mémoire du calibrateur, les erreurs sont calculées automatiquement, ainsi que le jugement de conformité, les résultats sont envoyés numériquement au logiciel de métrologie industrielle pour leur enregistrement et l’impression du certificat/constat.

Qui délivre alors les données d’étalonnage les plus fiables ?

(Il s’agit d’une question rhétorique, c’est bien évidemment le MC6)

Qu’en est-il alors du taux d’erreur usuel de 1 % ?

C’est évident que la saisie manuelle des données entraîne des erreurs. On estime généralement que lors de la saisie manuelle de données, l’erreur humaine entraîne environ 1 % de taux d’erreur.

Ce taux d’erreur est basé sur des recherches provenant de plusieurs articles publiés, mais je dois admettre que je ne connais pas les données sources. Nous pouvons donc débattre du taux d’erreur réel, mais nous sommes tous d’accord pour admettre que les erreurs de saisie manuelle sont inévitables.

Après avoir retrouvé ce taux d’erreur de 1 % dans plusieurs sources documentaires, cela m’a fait réfléchir à ses conséquences sur le processus d’étalonnage. Nous allons donc nous baser sur cette estimation de 1 % pour la suite de nos discussions.

Ce taux d’erreur peut augmenter significativement si les données relevées sont compliquées, si l’utilisateur est fatigué ou pressé, etc. Par exemple, certaines personnes peuvent avoir une manière d’écrire très personnelle, difficile à déchiffrer par quelqu’un d’autre.

Pour réduire les erreurs, une entreprise peut ainsi : former ses employés, souligner l’importance de l’exactitude par rapport à la vitesse d’exécution, effectuer des doubles vérifications, assurer des conditions de travail optimales et, naturellement, essayer d’automatiser ses procédures pour se débarrasser des saisies manuelles de données.

Procédures d’étalonnage

Les données d’étalonnage incluent beaucoup de nombres, souvent à plusieurs décimales. De plus, les nombres sont souvent fluctuants et leurs décimales changent en permanence. C’est très rare de réussir à relever un nombre entier (les 20 mA visés étant dans les faits plus souvent 20,012 mA). Cela complique fortement la saisie manuelle correcte des données.

Au moment d’étalonner un instrument de process, par exemple un transmetteur, les données d’entrée et de sortie doivent être relevées en même temps, ce qui peut s’avérer extrêmement difficile. Si les valeurs fluctuent, une erreur additionnelle est introduite si les données ne sont pas relevées au même moment exact.

Quand on étalonne un instrument de process, on relève habituellement 5 points d’étalonnage (avec des pas de 25 %, on a donc des points à 0 %, 25 %, 50 %, 75 % et 100 %) et aussi bien les entrées que les sorties doivent être relevées. Cela constitue donc déjà 10 points d’étalonnage. D’autres données doivent aussi être relevées durant l’étalonnage, comme l’étalon de référence utilisé, les données environnementales, la date, l’heure, la signature de l’opérateur, etc.

En moyenne, on estime qu’il faut saisir environ 20 valeurs durant une procédure d’étalonnage. Avec un taux d’erreur de 1 %, cela signifie qu’un étalonnage sur cinq inclura des données erronées.

1 étalonnage sur 5 ? Et pourquoi donc me demanderez-vous ? Parce que si un étalonnage comporte 20 points de données, alors 5 étalonnages en comportent 100. Avec un taux d’erreur de 1 %, cela signifie qu’il y a une valeur erronée toutes les 100 valeurs saisies. Par conséquent, on peut estimer que 1 étalonnage sur 5 inclut une saisie erronée de données. 1 étalonnage sur 5, cela signifie que 20 % des étalonnages sont erronés, chacun incluant en moyenne une valeur erronée.

Ceci est vrai dans le cas où une seule saisie manuelle est réalisée. Mais comme nous l’avons écrit précédemment, les données sont souvent saisies manuellement deux fois, d’abord sur papier, puis lorsqu’elles sont reportées dans le système de métrologie. Cela signifie que le nombre de données à saisir manuellement est doublé, chaque étalonnage correspondant alors à 40 valeurs à saisir au lieu de 20. Statistiquement, cela signifie que 40 % des étalonnages réalisés incluent une donnée erronée !

Eh bien… L’humble taux d’erreur de 1 % dans la saisie manuelle des données entraîne alors la présence de données erronées dans 40 % des étalonnages.

Je répète : le taux d’erreur de seulement 1 % vient de se transformer en 40 % !

Cela signifie que quasiment la moitié de ces étalonnages inclut des données erronées. Bon pas exactement la moitié, hein, j’exagère un peu, mais 40 %, c’est quand même proche de la moitié.

Si vous réalisez un étalonnage en deux phases avec deux saisies manuelles des données, alors environ 40 % de vos relevés d’étalonnage contiendront probablement des données erronées. Enfonçons un peu le clou.

Pause, le temps d’enfoncer le clou… :-)

Dans un site industriel classique qui réalise environ 10 000 étalonnages par an, pour chacun desquels les données sont saisies manuellement deux fois chacun, statistiquement, cela représente 4 000 étalonnages contenant des données erronées !

Aïe, la situation s’est aggravée rapidement !

Naturellement, la procédure d’étalonnage peut être beaucoup plus compliquée et contenir beaucoup plus de points de données.

Si la procédure d’étalonnage d’un instrument comprend 100 points de données et que les résultats sont saisis manuellement, un taux d’erreur de 1 % signifie que, statistiquement, chaque étalonnage contiendra une donnée erronée. Du coup, statistiquement, 100 % des étalonnages contiendront des données erronées !

Erreur significative ou non significative ?

La signification d’une erreur varie en fonction de la situation.

Si les données d’étalonnage saisies manuellement sont très peu exactes, on va probablement finir par s’en rendre compte. Par exemple, si le point zéro nominal d’un transmetteur supposé être 4 mA est saisi 40,02 mA (virgule au mauvais endroit), on va forcément s’en rendre compte à un moment, au plus tard lors de la retranscription dans le système d’étalonnage qui renvoie souvent un message d’alerte quand l’erreur est hors limite.

Grâce à la solution d’étalonnage intégrée Beamex, vous pouvez remplacer la saisie manuelle de vos données d’étalonnage par le système le plus automatisé du marché.

Mais alors que faire ? Est-ce qu’on décide simplement de déplacer la virgule et de supposer que cette valeur est correcte, ou bien est-ce qu’il faut refaire l’étalonnage complet ? Car cela signifie retourner sur le terrain et tout recommencer.

À l’inverse, si l’erreur est suffisamment faible, il est possible de ne pas s’en rendre compte du tout. En reprenant l’exemple précédent, si le point zéro du transmetteur qui a été saisi est 4,02 mA alors qu’en réalité c’est 4,20 mA, il est possible que personne ne détecte cette erreur. En effet, une intensité de 4,20 mA pour ce transmetteur est hors tolérance, elle devrait donc être relevée et des actions correctives entreprises, mais dans le cas présent, elle ne sera pas détectée, car une valeur de 4,02 mA n’est pas hors tolérance, la vérification semblera donc conforme et ne nécessitera pas d’ajustage. On se retrouvera donc avec un transmetteur qui continuera à mesure avec une erreur trop importante.

Ainsi, dans le pire des cas, l’erreur humaine dans la saisie manuelle de données peut nous faire considérer comme conforme une vérification non conforme !

Erreur intentionnelle ou non intentionnelle ?

La plupart des erreurs humaines dans la saisie manuelle des données sont bien évidemment non intentionnelles.

Ce n’est pas totalement impossible cependant que parfois, les données d’étalonnage soient intentionnellement saisies de manière incorrecte. La saisie manuelle des données donne en effet l’opportunité de falsifier des résultats et c’est quasiment impossible de l’empêcher.

Si les résultats sont à la limite entre des résultats conformes et non conformes, les données saisies peuvent être légèrement modifiées pour rendre les résultats conformes. Peut-être qu’un résultat non conforme entraînerait une charge de travail supplémentaire, peut-être que c’est déjà la fin d’après-midi et qu’il est l’heure de rentrer à la maison.

Prenons un exemple. Si vous voyez le certificat d’étalonnage d’un transmetteur de pression avec un relevé de pression de 10,000 psi (ou bar) et un relevé d’intensité de 20,000 mA, ce résultat est probablement trop parfait pour être vrai.

Je m’excuse de suggérer cette possibilité, mais ce type d’information est publiquement disponible dans plusieurs rapports d’audit. C’est aussi un élément auquel la FDA (Food and Drug Administration) fait particulièrement attention quand elle audite l’industrie pharmaceutique.

Mais supposons que les erreurs soient bien des erreurs humaines non intentionnelles.

La saisie manuelle des données continue à être utilisée dans de nombreuses procédures d’étalonnage, y compris dans des industries hautement réglementées comme l’industrie pharmaceutique, l’agroalimentaire, le nucléaire, et bien d’autres.

Quand on saisit manuellement les données sur papier, le papier n’alerte pas automatiquement l’utilisateur si les données saisies sont hors tolérance. C’est à l’utilisateur de s’en rendre compte. Le logiciel de métrologie possède quant à lui souvent une fonctionnalité d’alerte si la donnée saisie est hors tolérance. Malheureusement, à ce moment-là, l’étalonnage est déjà terminé, il doit donc être recommencé.

Ce taux d’erreur serait-il acceptable dans d’autres situations ?

Si nous utilisons la saisie manuelle de données dans notre procédure d’étalonnage et qu’on accepte le risque d’erreur inhérent à cette méthode, accepterait-on ce même taux d’erreur dans d’autres applications ?

Accepterait-on que notre salaire n’arrive pas toujours à la même date ou avec le même montant ? Ou que nos remboursements de carte de crédit aient un fort taux d’erreur ?

À l’évidence, ces applications se reposent sur une saisie électronique et non manuelle des données.

Dans la plupart des applications, on ne pourrait tout simplement pas accepter le type de taux d’erreur inhérent à la saisie manuelle des données. Mais comme je l’ai déjà dit, de nombreuses personnes continuent à les accepter dans leurs procédures d’étalonnage.

Sachant que cet article contient environ 15 000 caractères, s’il était écrit à la main, il y aurait environ 150 erreurs (avec un taux d’erreur de 1 %). Bon, soyons honnêtes, comme c’est moi qui écris, il y en aurait beaucoup plus :-)

Mais par chance, nous pouvons utiliser un ordinateur équipé d’un outil de correction orthographique et ce texte est aussi relu par mes collègues. Mais je suis certain qu’il reste des erreurs. Dans ce texte, les erreurs n’ont pas de conséquences graves au contraire des données d’étalonnage.

Dans le même temps, l’industrie avance à grands pas vers le tout numérique, où la donnée est plus importante que jamais et de nombreuses décisions en découlent. Et nous devons aussi nous intéresser à la qualité et à l’intégrité des données !

Il doit y avoir un meilleur moyen !

Et si vous pouviez éviter toutes les erreurs humaines relatives à la saisie manuelle des données d’étalonnage ?

Et si vous pouviez éviter les erreurs intentionnelles ?

Et si vous pouviez aussi rendre la procédure de saisie des données beaucoup plus rapide, vous faisant gagner un temps précieux ?

Mais, quel serait le coût d’un tel système me demanderez-vous ? Pouvez-vous vous le permettre ?

Je vous répondrai : quel est le coût de toutes les erreurs dans vos données d’étalonnage ? Quelle serait la valeur d’un tel système pour vous ? Pouvez-vous vous permettre de vous en passer ?

Il doit y avoir un meilleur moyen.

Il y a un meilleur moyen : la méthode Beamex !

Mais alors, en quoi consiste la méthode Beamex ? Qu’est-ce que c’est ?

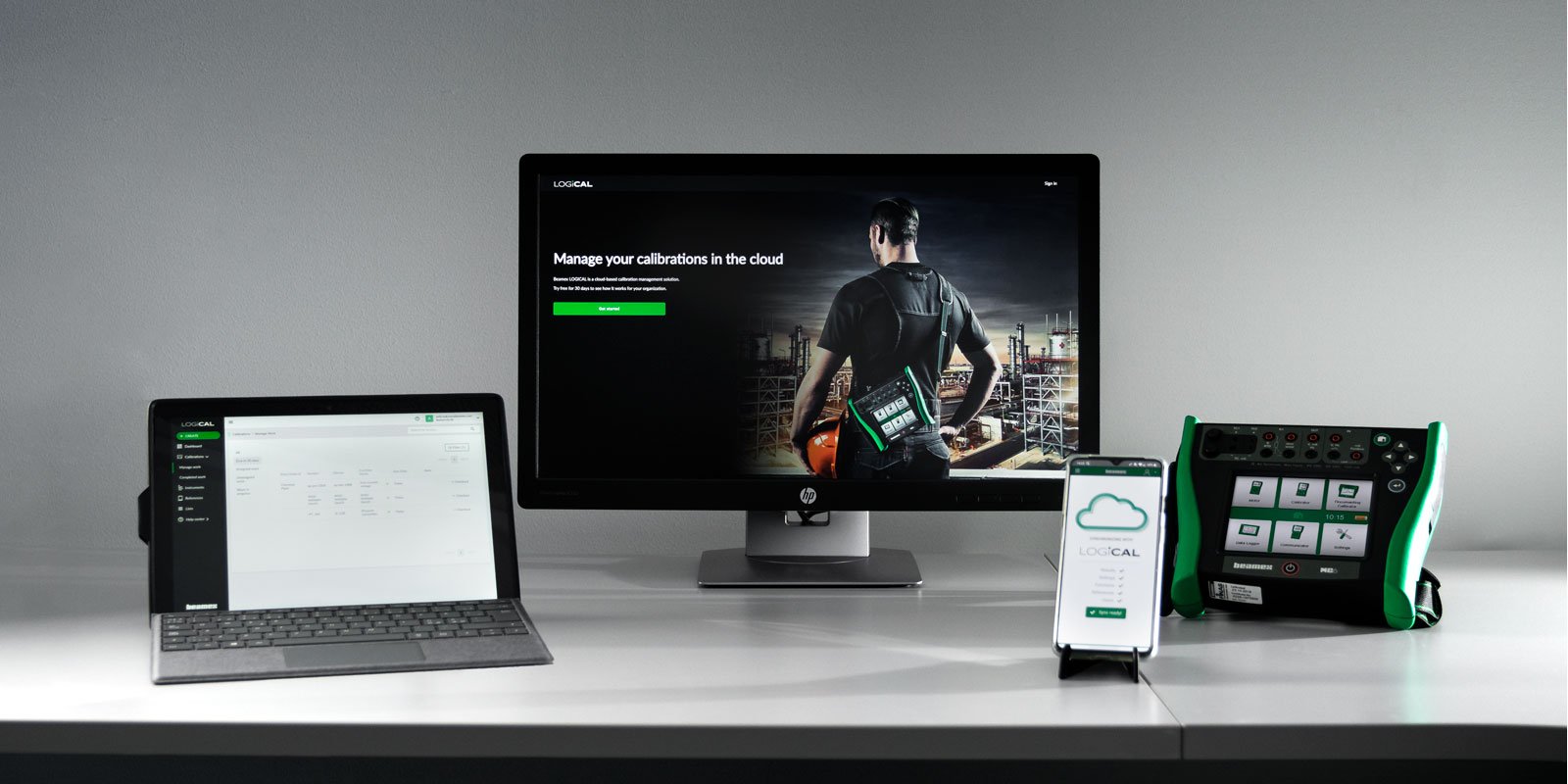

Grâce à la solution d’étalonnage intégrée Beamex, vous pouvez remplacer la saisie manuelle de vos données d’étalonnage par le système le plus automatisé du marché.

En bref, le système Beamex comprend un logiciel de métrologie industrielle, des calibrateurs de documentation et des appareils de saisie de données mobiles qui communiquent harmonieusement. De plus, le logiciel de métrologie industrielle peut être intégré dans votre système de gestion de la maintenance (GMAO) pour vous permettre un flux automatisé entièrement dématérialisé de vos ordres de travail, qui seront envoyés par la GMAO au logiciel de métrologie industrielle et clôturés automatiquement dans la GMAO dès lors que l’étalonnage sera réalisé et validé.

Tout commence par votre planification du travail dans la GMAO ou dans le logiciel de métrologie industrielle. Au moment de réaliser l’étalonnage, les ordres de travail sont synchronisés avec les calibrateurs de documentation ou les appareils mobiles (smartphones ou tablettes).

Sur le terrain, quand vous réalisez l’étalonnage, les données sont enregistrées automatiquement dans le calibrateur de documentation ou saisies manuellement sur un smartphone ou une tablette.

Si vous travaillez dans un environnement extrêmement réglementé, les appareils mobiles peuvent être fournis avec des fonctionnalités supplémentaires de sécurité des données pour assurer l’intégrité de ces dernières. La solution d’étalonnage Beamex est conforme aux exigences de la norme 21 CFR Part 11 ainsi qu’aux autres normes applicables à l’enregistrement des données électroniques, aux signatures électroniques et à l’intégrité des données.

Cela diminue le risque de violation de l’ALCOA (intégrité de données) en identifiant les appareils mobiles hors ligne grâce à leur signature électronique et en protégeant les données hors ligne de toute tentative d’altération, empêchant ainsi la falsification des relevés d’étalonnage.

Les données d’étalonnage peuvent être synchronisées entre les appareils mobiles et le logiciel de métrologie industrielle pour leur enregistrement, leur analyse et la génération du certificat/constat.

Le logiciel de métrologie industrielle peut aussi envoyer automatiquement une notification à la GMAO dès que le travail est terminé et ainsi clôturer automatiquement l’ordre de travail.

Apprenez-en plus sur les produits et services proposés par Beamex sur notre site Internet ou en contactant votre représentant local Beamex :

Rendez-vous sur le site Beamex

Sur le même sujet

Si cet article vous a intéressé, vous pourriez apprécier les suivants :

Téléchargez également notre nouvel ebook sur les logiciels et la digitalisation de la métrologie pour tout comprendre :

Discussion