Les manomètres sont des instruments très communs dans l’industrie de transformation. Comme pour n’importe quel appareil de mesure, les manomètres doivent être étalonnés régulièrement pour garantir leur exactitude. Nombreux sont les facteurs à prendre en compte au moment d’étalonner des manomètres. Ce livre blanc énumère 20 choses à savoir pour étalonner des manomètres.

Table des matières - Les 20 choses à savoir

Les 20 éléments abordés dans ce livre blanc sont les suivants:

1. Classe de précision

2. Média sous pression

3. Contamination

4. Différence de hauteur

5. Test d’étanchéité

6. Effet adiabatique (Influence de la température)

7. Couple de serrage

8. Position d’étalonnage/de montage

9. Génération de pression

10. Mise sous pression/en fonctionnement du manomètre

11. Relevé de la valeur de pression (résolution)

12. Nombre de points d’étalonnage

13. Hystérésis (sens des points d’étalonnage)

14. «Tapoter» le manomètre

15. Nombre de cycles d’étalonnage (répétabilité)

16. Ajustage/correction

17. Documentation – Certificat d’étalonnage

18. Conditions environnementales

19. Traçabilité métrologique

20. Incertitude de l’étalonnage (TUR/TAR)

Télécharger gratuitement cet article en cliquant sur l’image ci-dessous

Qu’est-ce que la pression ?

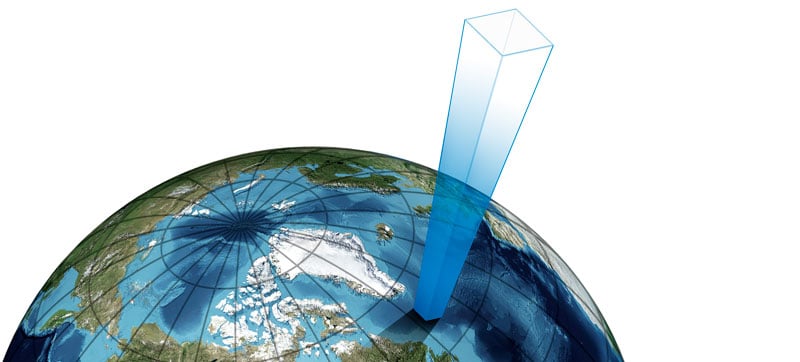

Avant d’aborder les différents points dont il faut tenir compte lors de l’étalonnage de manomètres, parlons rapidement de quelques concepts supplémentaires plus élémentaires. La pression, c’est la force perpendiculaire à la surface, divisée par la surface qu’elle affecte. La pression est donc égale à la force sur la surface, soit p = F / S.

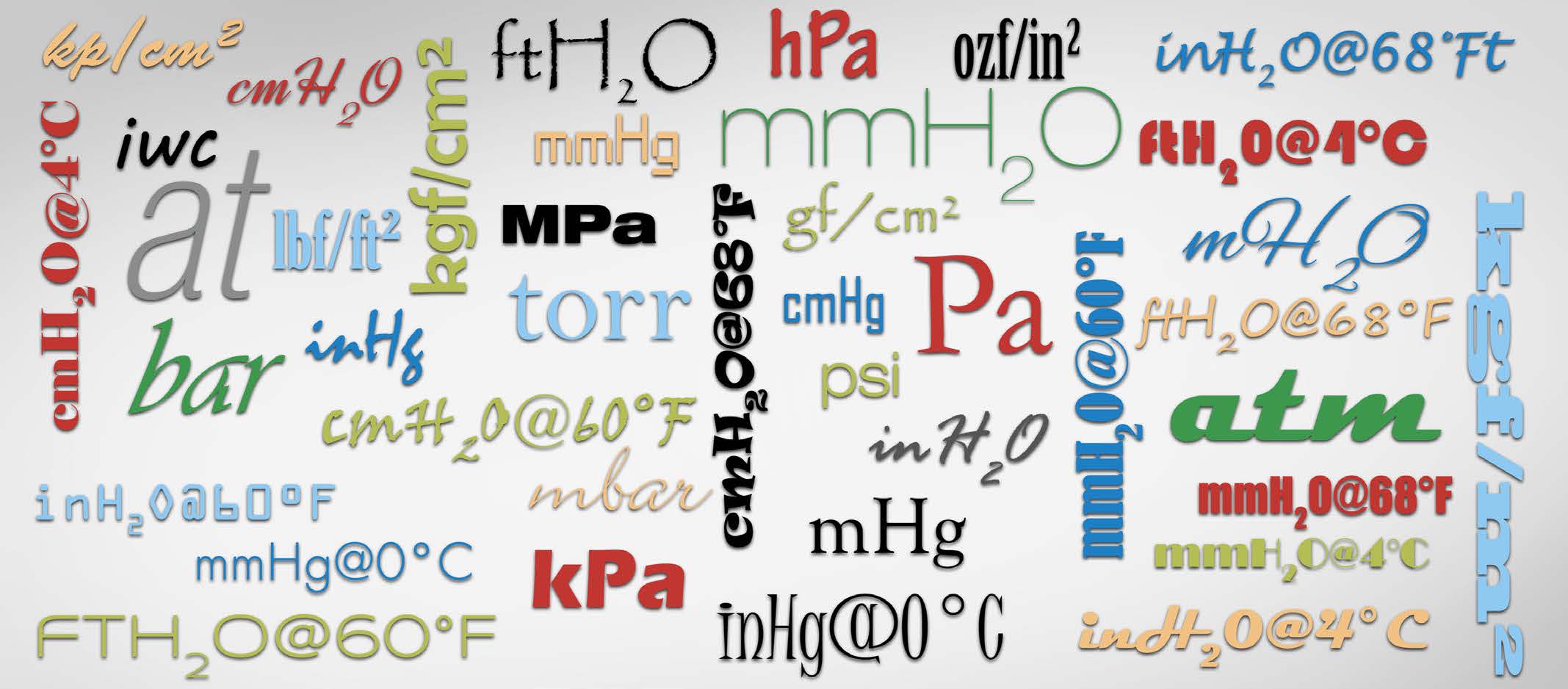

Il existe un grand nombre de différentes unités de pression utilisées dans le monde, ce qui peut parfois porter à confusion. L’unité d’ingénierie pour la pression, d’après le système SI, est le Pascal (Pa), qui représente une force de un Newton sur une surface de un mètre carré, 1 Pa = 1 N/m². Comme le Pascal est une unité très faible, elle est le plus souvent utilisée avec des coefficients, comme l’hecto, le kilo et le méga.

Pour plus d’informations sur la pression et les différentes unités de pression, veuillez consulter le livre blanc “Unités de pression et conversion des unités de pression”.

Pour un outil de conversion des unités de pression en ligne, consultez la page du convertisseur d’unité de pression.

Types de pression

Il existe plusieurs types de pression : la pression relative, la pression absolue, le vide, la pression différentielle et la pression barométrique. La principale différence entre ces types de pression est le point de référence par rapport auquel la pression mesurée est comparée. Des manomètres sont aussi disponibles pour tous ces types de pression. Des manovacuomètres sont également disponibles, disposant d’une échelle combinée pour la pression relative positive et le vide (pression négative).

Pour plus de détails sur les différents types de pression, consultez l’article « Principes de base de l’étalonnage de pression - Types de pression ».

Manomètres

Quand on parle de manomètres, on se réfère habituellement aux indicateurs de pression analogiques qui possèdent une aiguille indicatrice et une échelle de pression. Ces derniers sont normalement fabriqués conformément à la norme EN 837 ou ASME B40.100. Ces types de manomètres analogiques sont souvent fabriqués avec un tube de Bourdon, un diaphragme ou une capsule. Quand la pression augmente, une structure mécanique provoque le déplacement de l’aiguille sur l’échelle graduée.

Les manomètres sont divisés en diverses classes de précision. Ces classes définissent la précision du manomètre ainsi que d’autres attributs. Les plages de pression disponibles sont habituellement divisées en étapes avec des coefficients 1 ; 1,6 ; 2,5 ; 4 ; 6. Ceci continue dans la dizaine suivante (10, 16, 25, 40, 60) et ainsi de suite. Les différents diamètres des manomètres (des échelles) sont habituellement 40, 50, 63, 80, 100, 115, 160 et 250 mm (1 ½, 2, 2 ½, 4, 4 ½ et 6 pouces).

En général, les manomètres les plus précis ont un diamètre plus important. Les raccords de pression sont normalement dotés de filetages cylindriques (Gaz) conformément à la norme ISO 228-1, ou de filetages coniques (NPT) conformément à la norme ANSI/ ASME B1.20.1.

Il existe également des manomètres numériques dotés d’un indicateur de pression numérique au lieu d’une aiguille analogique. Cet article se concentre sur les manomètres analogiques, mais la plupart des principes sont valides pour les deux types.

Les manomètres sont communément utilisés dans toutes les industries et sont des instruments très commun à étalonner. Comme pour n’importe quel appareil de mesure de process, il doit être étalonné régulièrement afin de garantir son exactitude. Comme les manomètres sont des instruments mécaniques, le risque de dérive est plus important à cause des contraintes mécaniques.

Pour de plus amples informations sur la fréquence à laquelle les instruments doivent être étalonnés, consultez le livre blanc “Quelle est la périodicité d’étalonnage idéale des instruments ?”.

Principe de base de l’étalonnage

Pour simplifier au maximum le principe d’étalonnage d’un manomètre, on peut dire que pour étalonner un manomètre, on applique une pression dont l’exactitude et l’incertitude sont connues et on relève l’indication sur le manomètre. Ensuite, cette valeur est documentée et comparée. La différence entre les valeurs est l’erreur, et l’erreur doit être inférieure à la précision et l’erreur maximale tolérée requise pour le manomètre.

20 choses à savoir

Cette section énumère les 20 choses les plus communes à savoir quand vous étalonnez des manomètres.

1 - Classe de précision

Les manomètres sont proposés en différentes classe de précision. Les classes de précision sont spécifiées dans la norme ASME B40.100 (classes de précision entre 0,1 et 5% de la plage) ainsi que dans la norme EN 837 (classes de précision entre 0,1 et 4% de la plage). La classe de précision la plus souvent utilisée est le « % de la plage ». Ainsi donc, si la catégorie de précision est de 1% et si l’échelle s’étend de zéro à 100 psi, la précision est de ±1 psi. Assurez-vous de bien connaître la classe de précision du manomètre que vous allez étalonner, car elle servira naturellement à spécifier le niveau d’exactitude acceptable, mais elle aura également d’autres effets sur la procédure d’étalonnage.

2 - Média sous pression

Quand vous étalonnez les manomètres, les médias sous pression les plus communément utilisés sont gazeux ou

liquides. Le gaz est en général de l’air normal, mais dans certaines applications, il peut aussi s’agir de gaz différents

tels que l’azote. S’il s’agit d’un liquide, en général, les plus utilisés sont l’eau ou l’huile. Le média sous pression pendant l’étalonnage dépend du média utilisé dans le process auquel le manomètre est raccordé. Le média dépend aussi de la plage de pression. Il est plus pratique d’étalonner les manomètres à basse pression avec de l’air/du gaz, mais au fur et à mesure que la plage de pression augmente, il devient plus pratique et plus sûr d’utiliser un liquide.

3 - Contamination

Quand il est installé sur un process, le manomètre utilise un certain type de média sous pression dont il faut tenir compte au moment de sélectionner le média pour l’étalonnage. Pendant l’étalonnage, il ne faut pas utiliser de média qui pourrait créer un problème une fois le manomètre réinstallé dans le process. Et inversement : il est possible que le média du process soit parfois nuisible à votre équipement d’étalonnage.

Il est possible que le manomètre renferme de la saleté qui pourrait pénétrer dans l’équipement d’étalonnage et l’endommager. Avec les manomètres au gaz, vous pouvez utiliser un filtre à saleté/humidité, mais pour un manomètre à liquide, il faut nettoyer le manomètre avant l’étalonnage.

Une des situations de process les plus extrêmes est quand le manomètre est utilisé pour mesurer la pression de l’oxygène. Si de la graisse pénètre dans un système d’oxygène sous haute pression pendant l’étalonnage du manomètre, ceci peut s’avérer très dangereux et peut provoquer une explosion.

4- Différence de hauteur

Si l’équipement d’étalonnage et le manomètre à étalonner sont à des hauteurs différentes, la pression hydrostatique du média sous pression dans les flexibles peut provoquer des erreurs. Ceci n’est normalement pas un problème quand le média utilisé est un gaz, car le gaz est léger par rapport au liquide. Mais quand du liquide est utilisé comme média, celui-ci aura un certain poids dans les flexibles à cause de la pression hydrostatique, ce qui peut provoquer des erreurs. L’ampleur de l’erreur dépend alors de la densité du liquide et de la différence de hauteur, car la gravité attire le liquide à l’intérieur des flexibles. S’il est impossible d’avoir le calibrateur et le manomètre à la même hauteur, l’effet de la différence de hauteur doit alors être calculé et pris en compte pendant l’étalonnage.

Exemple d’effet de la pression hydrostatique:

La pression hydrostatique se calcule comme suit:

Ph = r × g × h

Avec:

Ph = pression hydrostatique

r = densité du liquide (kg/m³)

g = gravité locale (m/s²)

h = différence de hauteur (m)

Comme dans l’exemple, si le média est de l’eau (densité 997,56 kg/m³), la gravité locale est de 9,8 m/s² et il y a une différence de 1 mètre (3,3 pieds) entre le dispositif à tester et l’appareil de référence, ceci provoquera une erreur de 9,8 kPa (98 mbar ou 1,42 psi).

À noter que suivant la pression à mesurer, l’erreur provoquée par la différence de hauteur peut être importante.

5 - Test d’étanchéité

S’il y a des fuites dans les raccordements pendant l’étalonnage, des erreurs imprévisibles peuvent survenir. Il faut donc réaliser un test d’étanchéité avant l’étalonnage. Le test d’étanchéité le plus simple est de mettre le système sous pression et de laisser la pression se stabiliser pendant un certain temps, puis de surveiller que la pression ne diminue pas trop. Certains systèmes d’étalonnage (contrôleurs / régulateurs de pression) sont capables de maintenir la pression même en cas de fuite, s’ils sont dotés d’un contrôleur continu qui régule la pression. Si tel est le cas, il est difficile de remarquer la fuite. Le contrôleur doit donc être éteint afin de permettre la fermeture du système pour effectuer un test d’étanchéité. L’effet adiabatique doit aussi toujours être pris en compte dans un système fermé, particulièrement avec un média gazeux, comme nous l’expliquerons dans le chapitre suivant.

6 - Effet adiabatique (Influence de la température)

Dans un système fermé où le média sous pression est un gaz, la température du gaz affecte son volume, ce qui a un effet sur la pression. Quand la pression augmente rapidement, la température du gaz augmente, et cette température plus élevée provoque l’expansion du gaz, ce qui lui confère un plus grand volume et donc une pression plus importante.

Quand la température diminue, le volume aussi, ce qui fait descendre la pression. Cette chute de pression peut ressembler à une fuite dans le système, mais elle est en fait provoquée par l’effet adiabatique provoqué par le changement de température du gaz. Plus le changement de pression est rapide, plus l’effet est important. Le changement de pression provoqué par cet effet s’amoindrit progressivement au fur et à mesure que la température se stabilise. Donc, si vous changez la pression rapidement, veillez à la laisser se stabiliser pendant un certain temps avant de conclure à une fuite dans le système.

7 – Couple de serrage

En particulier sur les manomètres sensibles au couple de serrage, ne faites pas usage de force excessive pour connecter les raccords de pression au manomètre, car ceci pourrait l’endommager. Suivez les instructions du fabricant concernant la force de couple permise. Prenez soin d’utiliser les outils, les adaptateurs et les joints adéquats.

8 - Position d’étalonnage/de montage

Comme les manomètres sont des instruments mécaniques, leur position affecte leur mesure. Il est donc recommandé d’étalonner le manomètre dans la même position que celle où il est utilisé dans le process. Les spécifications du fabricant pour la position de fonctionnement/de montage doivent aussi être prises en compte.

Une des spécifications typiques concernant la position de montage est qu’une variation de 5 degrés de la position ne devrait pas changer l’indication du manomètre de plus de la moitié (0,5 fois) de la classe de précision.

9 - Génération de pression

Pour étalonner un manomètre, il vous faut une source de pression à appliquer au manomètre. Il existe différentes manières de le faire : vous pouvez utiliser une pompe manuelle, un régulateur de pression avec bouteille ou même une balance à poids mort. Les balances à poids mort offrent une pression très précise et vous n’avez pas besoin de calibrateur séparé pour mesurer la pression, mais elles sont coûteuses, manquent de mobilité, requièrent beaucoup d’attention lors de leur utilisation et sont sensibles à la saleté. Il est plus commun d’utiliser une pompe manuelle d’étalonnage pour générer la pression associée à un appareil de mesure de la pression (calibrateur). Un régulateur de pression peut également être utilisé pour fournir la pression.

10 - Mise sous pression/en fonctionnement du manomètre

En raison de sa structure mécanique, un manomètre est toujours soumis à une certaine friction lors de ses mouvements, et son comportement peut changer avec le temps. Il faut donc le faire fonctionner avant l’étalonnage. Ceci est particulièrement vrai si le manomètre n’a pas été soumis à une pression depuis un certain temps. Pour le faire fonctionner, appliquez la pression nominale maximale et la laisser pendant une minute, puis éventer la pression et attendez une minute. Répéter cette procédure 2-3 fois avant de démarrer le véritable

cycle d’étalonnage.

11 - Relevé de la valeur de pression (résolution)

L’échelle d’un manomètre a une lisibilité limitée. Elle est dotée de graduations principales et mineures, mais il est difficile de relever de manière précise la valeur de pression quand l’aiguille se situe entre deux graduations. Il est beaucoup plus facile de lire quand l’aiguille pointe exactement sur une graduation. Il est donc recommandé de régler la pression d’entrée de sorte que l’aiguille pointe directement sur une graduation, puis d’enregistrer la pression d’entrée correspondante. Si vous vous contentez d’appliquer une certaine pression d’entrée exacte

et que vous essayez de lire l’indicateur, ceci provoquera des erreurs en raison de la résolution.

Il est également important de regarder l’indication perpendiculairement à l’échelle du manomètre. De nombreux manomètres précis sont dotés d’un miroir réfléchissant le long de l’échelle, derrière l’aiguille. Ce miroir vous aide à effectuer le relevé, et vous devez lire en faisant en sorte que la réflexion de l’aiguille sur le miroir se trouve exactement derrière l’aiguille même. C’est ainsi que vous savez que vous regardez le manomètre perpendiculairement/bien droit.

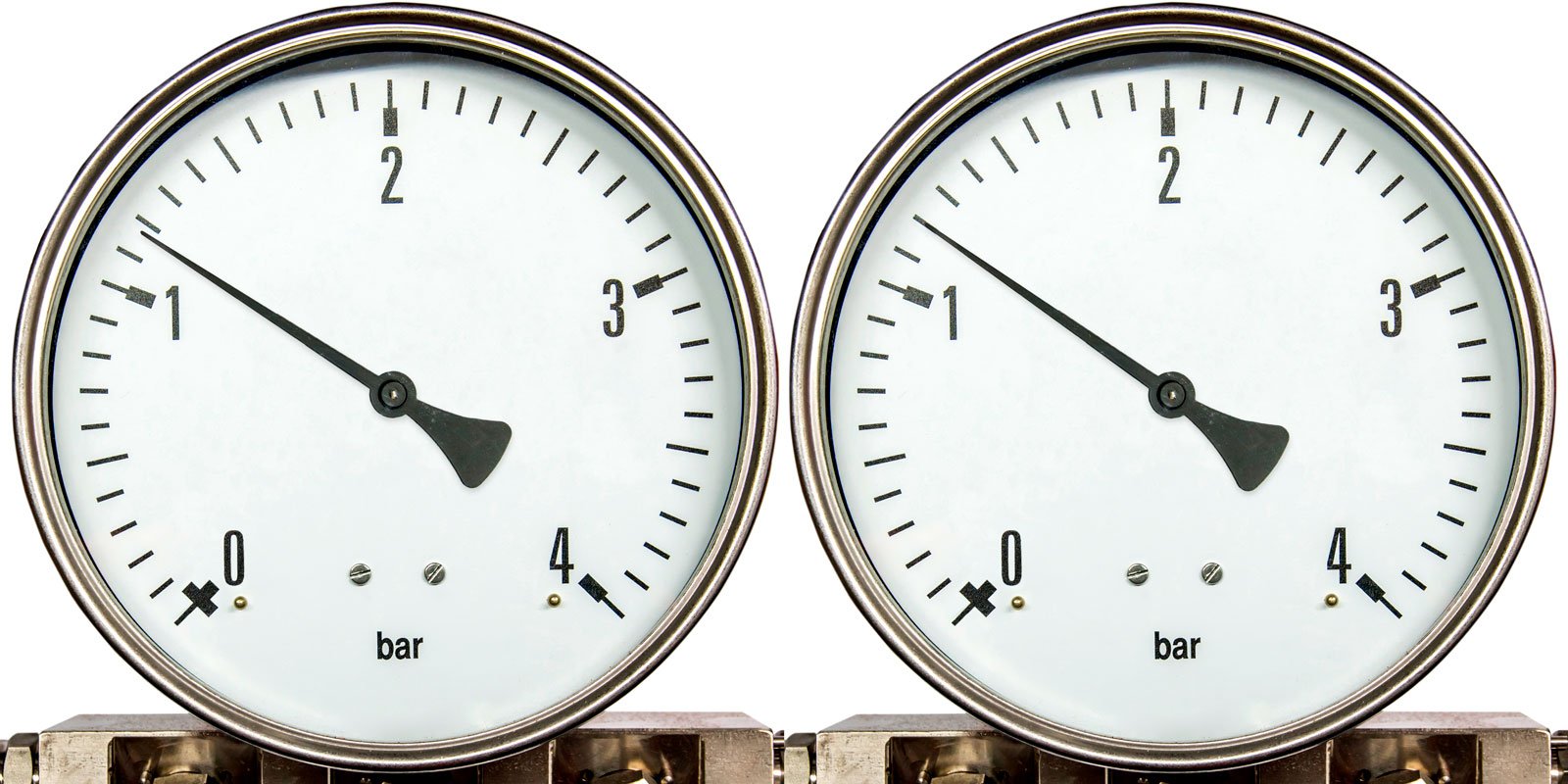

L’indicateur de gauche sur l’image ci-dessous est difficile à lire correctement car l’indicateur se trouve entre les graduations de l’échelle, tandis que celui de droite est facile à lire car on a ajusté la pression appliquée de sorte que l’aiguille tombe exactement sur une graduation de l’échelle

Pour obtenir un relevé précis, il est important de lire le manomètre perpendiculairement/bien droit.

Si le manomètre est doté d’un indicateur numérique, la résolution (précision du relevé) est alors complètement différente. Le relevé de l’indicateur numérique est exact, quel que soit le point de sa plage.

12 - Nombre de points d’étalonnage

Les différentes classes de précision des manomètres déterminent le nombre de points d’étalonnage. Pour les manomètres les plus exacts (exactitude meilleure que 0,05%), vous devez suivre la « procédure d’étalonnage complète » et l’étalonnage doit être effectué sur 11 points d’étalonnage tout au long de la plage (point zéro et incréments de 10%) avec 3 cycles de montée et de descente en pression. Pour les manomètres à classe de précision de pression moyenne (entre 0,05 et 0,5%), suivez une procédure d’étalonnage standard en 11 points, mais avec moins de cycles. Les manomètres les moins exacts (classe supérieure ou égale à 0,5%) doivent être étalonnés en suivant la procédure d’étalonnage de base, avec 6 points d’étalonnage (point zéro plus incréments de 20%), avec montée et descente en pression.

En pratique, les manomètres sont parfois étalonnés avec moins de points d’étalonnage. On parlera plus tard de l’hystérésis, mais pour pouvoir définir l’hystérésis, l’étalonnage doit être effectué avec des points de pression montante et descendante. Naturellement, le nombre de points d’étalonnage et de cycles dépend aussi de l’application, de l’aspect critique et des exigences de précision.

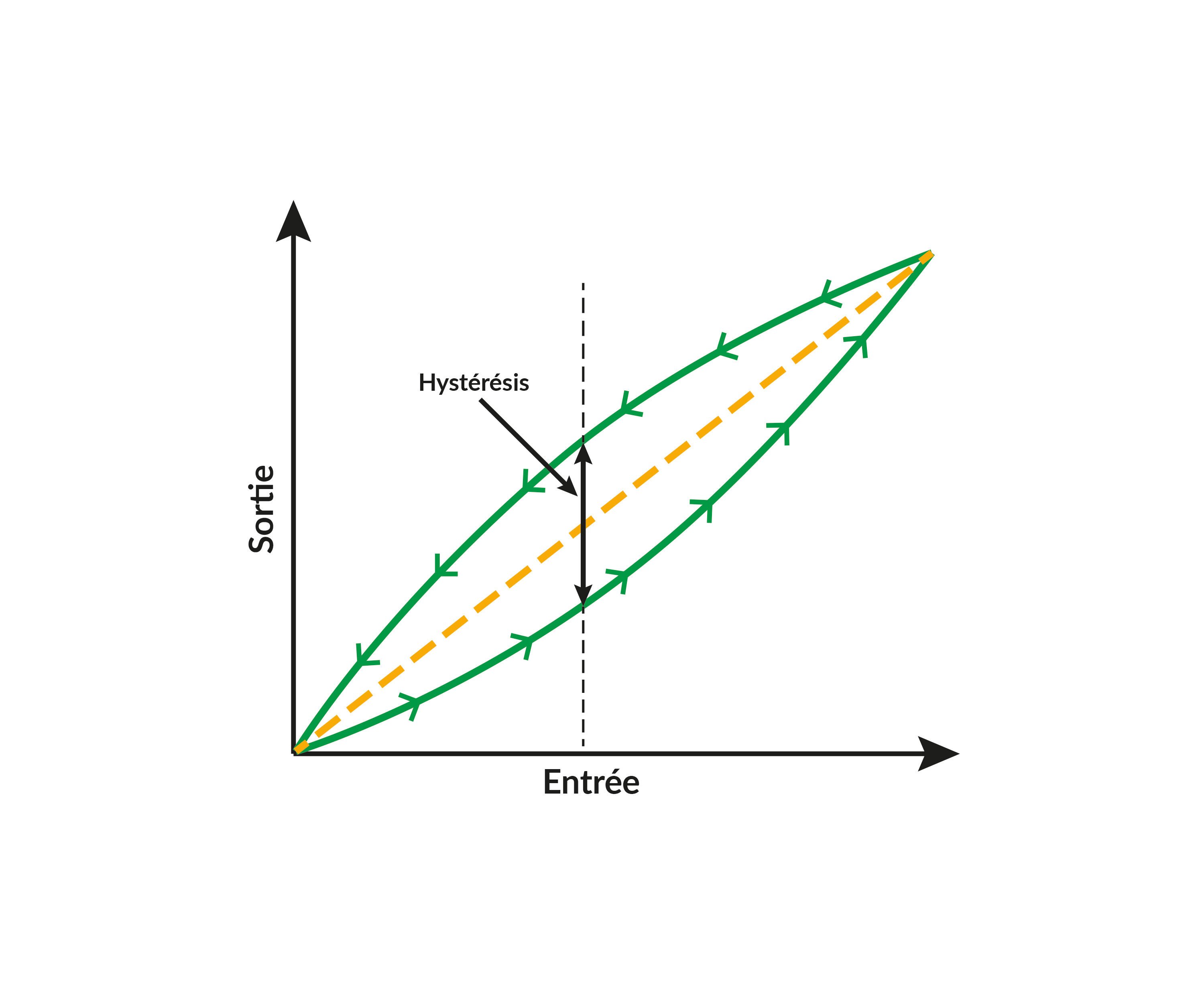

13 - Hystérésis (sens des points d’étalonnage)

Encore une fois, en raison de sa structure mécanique, il est possible qu’un manomètre présente un certain degré d’hystérésis. Ceci signifie que l’indication n’est pas exactement la même selon que l’on approche un point de pression depuis une pression montante ou une pression descendante. Pour trouver l’hystérésis, vous devez étalonner le manomètre en utilisant des points de pression d’étalonnage en montée et en descendante, c’est-à-dire commencer par augmenter la pression, puis la faire descendre. En faisant cela, il est important de s’assurer que la pression varie uniquement dans le sens voulu. Par exemple, quand vous étalonnez en augmentant la pression, vous devez veiller à ce que la pression ne diminue à aucun moment lors de votre réglage fin de la pression, car ceci vous ferait perdre les informations d’hystérésis. Si vous dépassez le point cible pendant l’augmentation de pression, vous devez redescendre complètement puis faire remonter à nouveau la pression pour atteindre le point cible.

14 - « Tapoter » le manomètre

Parfois, il est possible qu’il faille tapoter doucement un manomètre pour s’assurer qu’il soit libre de toute friction ou qu’il n’ait pas perdu sa flexibilité, particulièrement si vous ne l’avez pas fait fonctionner préalablement de manière normale. Pendant l’étalonnage, une fois que la pression appliquée est stabilisée, vous pouvez tapoter doucement le manomètre pour voir si l’indication change. Il faut bien sûr tapoter doucement afin de ne pas endommager le manomètre.

15 - Nombre de cycles d’étalonnage (répétabilité)

Pendant l’étalonnage, les cycles d’étalonnage sont répétés plusieurs fois afin de déterminer la répétabilité du manomètre étalonné. Si la répétabilité du manomètre à étalonner estmauvaise, les résultats seront différents à chaque cycle d’étalonnage. Si vous l’étalonnez en ne réalisant qu’un seul cycle, vous manquerez les informations de répétabilité et une partie de la vérité. Comme nous l’avons mentionné auparavant, les manomètres les plus exacts doivent être étalonnés en effectuant 3 cycles d’étalonnage. En pratique, la répétabilité est souvent testée en effectuant un test type pour une certaines catégories d’instruments (marque/modèle), et dès que l’on connait la répétabilité type, l’étalonnage réel se réalise en pratique en un seul cycle d’étalonnage, en tenant compte de la répétabilité type.

16 - Ajustage/correction

Si l’étalonnage « avant réglage / as found » indique que l’exactitude du manomètre n’est pas comprise dans les limites exigées, il faut faire quelque chose. Dans la plupart des cas, le manomètre doit être réglé de sorte à atteindre les niveaux de tolérance permis. Après le réglage, le manomètre doit être ré-étalonné (« après réglage / as left ») pour vérifier l’état dans lequel il a été laissé.

S’il n’est pas possible d’ajuster le manomètre en question, on peut alors calculer un coefficient de correction et ce coefficient doit être pris en compte lors de l’utilisation normale. Ceci rend bien sûr son utilisation plus difficile.

Si le manomètre donne de graves erreurs, mieux vaut alors le réparer/le remplacer et ne pas essayer de l’ajuster, car il est plus que probable qu’il ne demeurera pas stable à l’avenir.

17 - Documentation – Certificat d’étalonnage

Un aspect crucial de l’étalonnage est, bien sûr, de documenter les résultats de l’étalonnage dans un certificat d’étalonnage ou un constat de vérification. Ce certificat/constat doit documenter la pression appliquée et l’indication du manomètre, ainsi qu’un calcul d’erreur (différence entre la pression appliquée et l’indication). Bien entendu, le certificat/ constat doit également contenir d’autres informations telles que stipulées dans les normes/régulations, y compris l’incertitude de l’étalonnage.

Si vous produisez le certificat/constat manuellement, ceci signifie que vous écrivez l’indication du manomètre et la pression appliquée sur du papier et qu’ensuite vous calculez l’erreur manuellement. Vous pouvez également utiliser un équipement d’étalonnage automatisé qui effectuera la documentation et les calculs automatiquement, et qui transfèrera aussi ces résultats dans l’ordinateur pour que le logiciel d’étalonnage puisse enregistrer/imprimer les résultats. Pour de plus amples informations sur les calibrateurs de documentation, veuillez lire le livre blanc “Avantages de l’utilisation d’un calibrateur de documentation”.

18 - Condition environnementales

Pour la plupart des manomètres, l’influence de la température est spécifiée, et ceci doit être pris en compte. La plupart du temps, les manomètres sont étalonnés à température ambiante, mais il est possible qu’ils soient utilisés à différentes températures dans le cadre du process. Cette différence de température peut provoquer des différences d’exactitude du manomètre entre l’étalonnage et son utilisation sur le process. Les conditions environnementales rencontrées (température et humidité) pendant l’étalonnage doivent apparaître dans le certificat d’étalonnage.

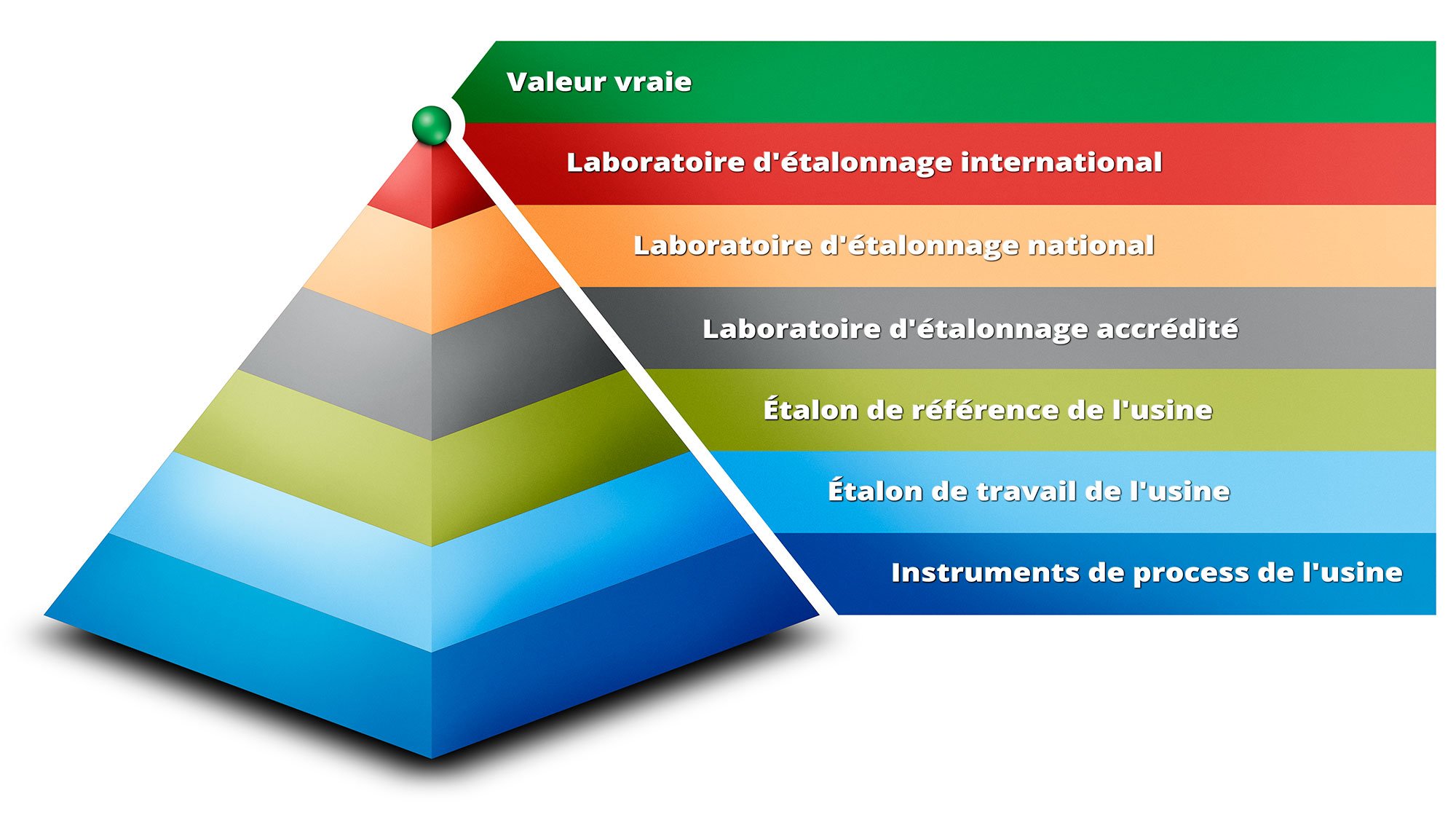

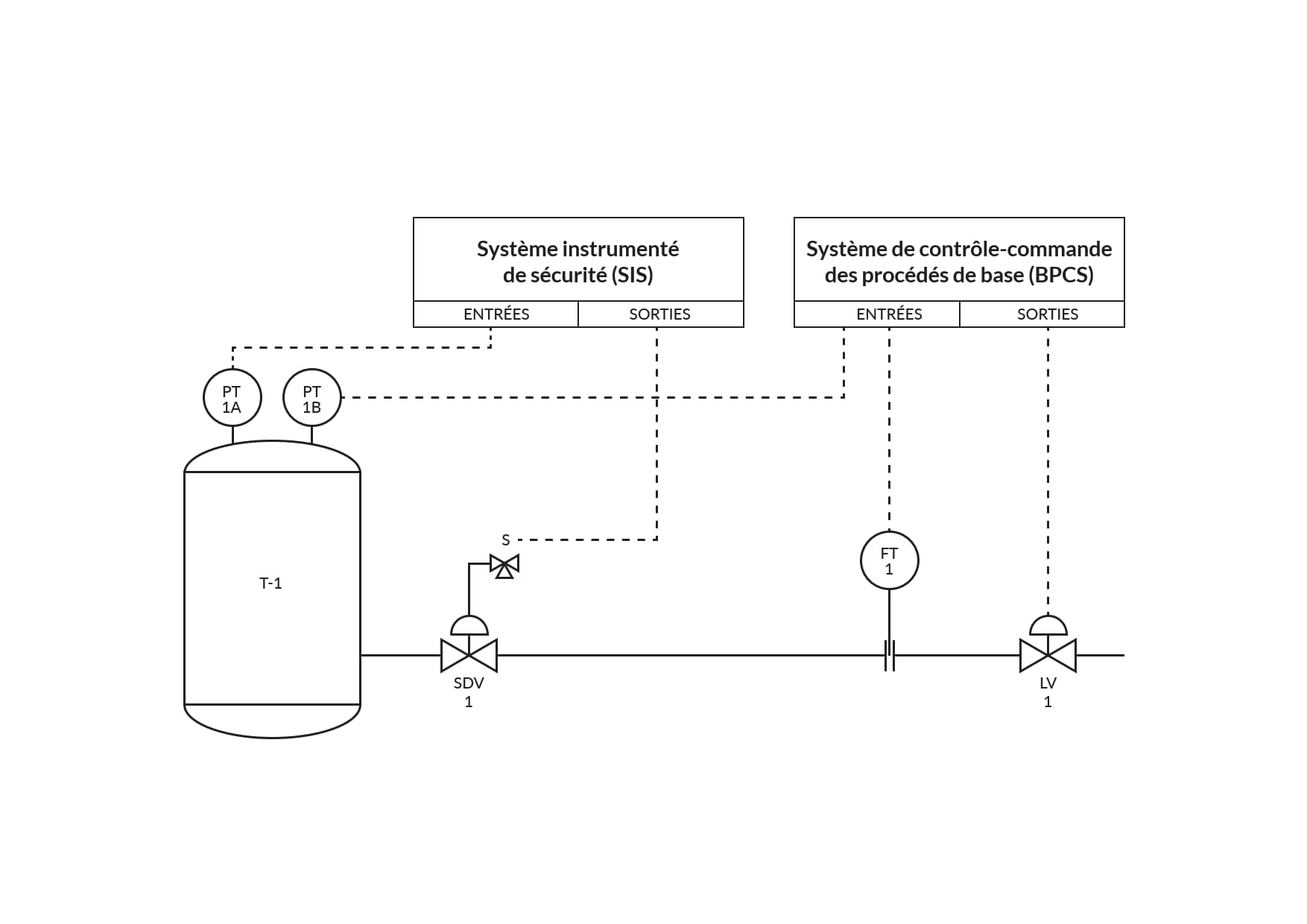

19 - Traçabilité métrologique

Comme pour n’importe quel étalonnage, vous devez vous assurer que l’étalon de référence que vous utilisez pour mesurer la pression appliquée au manomètre possède un certificat d’étalonnage valide et que son étalonnage soit traçable jusqu’aux étalons nationaux appropriés (traçabilité métrologique). Pour des informations plus détaillées sur ce que signifie la traçabilité métrologique dans le cadre de l’étalonnage, veuillez consulter le livre blanc “Traçabilité métrologique de l’étalonnage”.

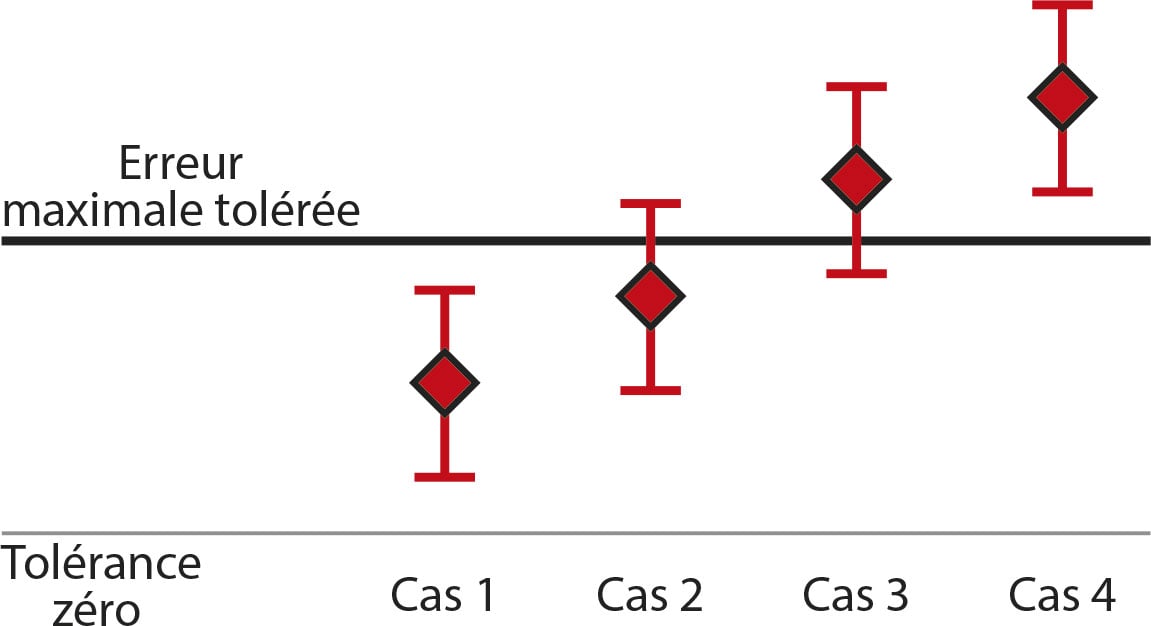

20 - Incertitude de l’étalonnage (TUR/TAR)

Quel que soit l’étalonnage, il vous faut connaître l’incertitude totale des mesures d’étalonnage, sinon, le résultat n’aura pas beaucoup de valeur. Il semble que l’on tienne de plus en plus compte de l’incertitude de l’étalonnage. Cette dernière apparaît aussi plus souvent dans les normes et règlementations pertinentes. Dans certains domaines, on utilise le TUR [Test Uncertainty Ratio (Rapport d’incertitude de test)] ou le TAR [Test Accuracy Ratio (Rapport de précision de test)] au lieu d’effectuer le calcul de l’incertitude. Pour cela, il faut veiller à ce que le calibrateur (ou l’étalon de référence) soit plusieurs fois plus exact que l’instrument à étalonner, et si vous savez cela, vous n’avez plus besoin de calculer l’incertitude. Un des rapports les plus souvent utilisés est 1:4, c’est-à-dire que les caractéristiques du calibrateur sont quatre fois meilleures que les caractéristiques du manomètre à étalonner. Il est bon de remarquer cependant qu’en utilisant cette méthode du rapport TUR/TAR, on ne connaît pas toutes les composantes d’incertitude pertinentes du process d’étalonnage et on ne connait pas réellement la qualité de l’étalonnage. Il est donc plutôt recommandé d’utiliser la méthode du calcul de l’incertitude totale de l’étalonnage. Pour de plus amples informations et une approche pratique de l’incertitude des mesures et l’incertitude de l’étalonnage, veuillez consulter le livre blanc « L’incertitude de l’étalonnage pour les non-mathématiciens ».

Les solutions Beamex d'étalonnage en pression

Vous avez des manomètres ou d'autres instruments de mesure de la pression à étalonner ? Voir tous nos calibrateurs de pression >>

Télécharger gratuitement cet article en cliquant sur l’image ci-dessous

Original blog post: How to calibrate pressure gauges

Published: 5th of April 2017

Written by: Heikki Laurila

Discussion