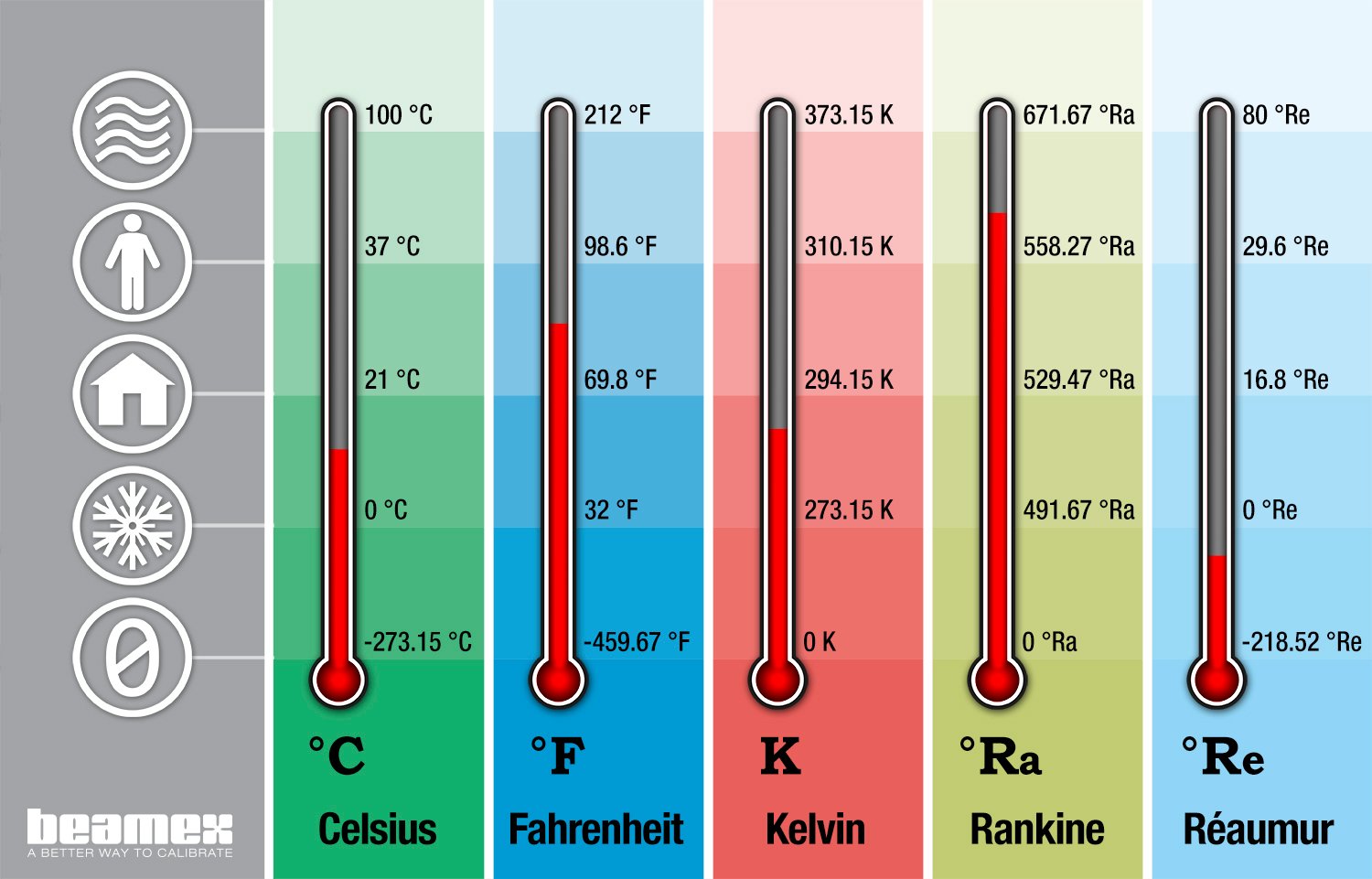

Dans de précédents posts de blog, nous avons discuté d’étalonnage de température et d’incertitude d’étalonnage. Cette fois-ci, nous allons couvrir les différentes composantes de l’incertitude que vous devez prendre en compte quand vous réalisez un étalonnage de température à l’aide d’un four

d’étalonnage.

Réaliser un étalonnage de température avec un four d’étalonnage semble plutôt simple et facile, cependant il faut prendre en considération un grand nombre de sources possibles d’incertitudes et d’erreurs. La plupart du temps, les principales incertitudes proviennent de la procédure d’étalonnage et pas nécessairement des spécifications des composants.

Sommaire

- Qu’est-ce qu’un four d’étalonnage ?

- Donc ce n’est pas un « bain » ?

- Directives EURAMET

- Composantes de l’incertitude

- Sonde de référence interne ou externe ?

- 1. Sonde de référence interne

- 2. Sonde de référence externe

- 3. Homogénéité de la température axiale

- 4. Différence de température entre les trous

- 5. Influence de la charge

- 6. Stabilité dans le temps

- 7. Prenez votre temps !

- En résumé

Qu’est-ce qu’un four d’étalonnage ?

Commençons par discuter du sens de « four d’étalonnage à air

sec » dans ce livre blanc.

Un four d’étalonnage est parfois appelé aussi « puits sec » ou calibrateur de température.

Il s’agit d’un appareil qui permet de générer du chaud et/ou du froid et, comme son nom l’indique, est utilisé à sec, sans aucun liquide.

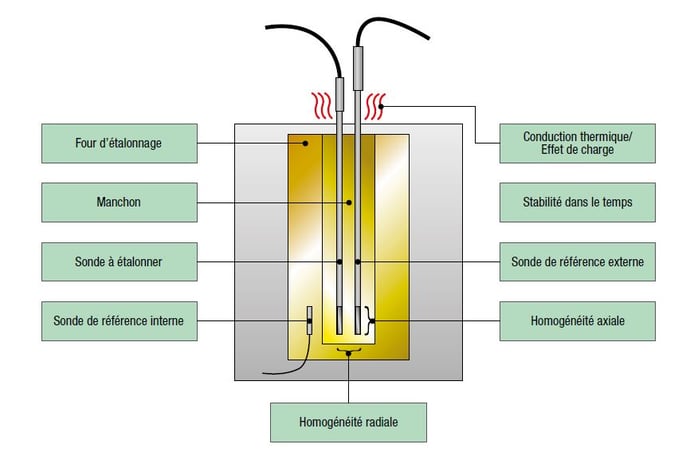

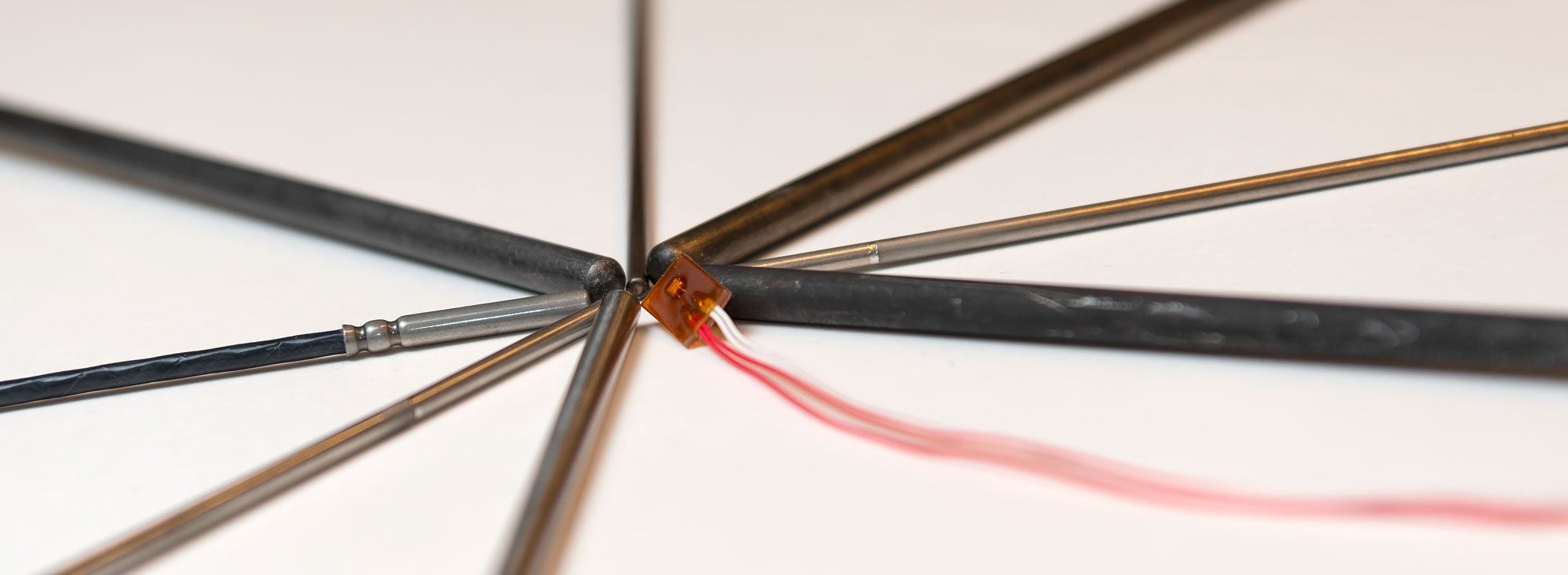

Un four d’étalonnage possède habituellement un manchon amovible (ou insert) présentant des trous/perçages dans lesquels insérer des sondes de température.

Le four d’étalonnage a souvent sa propre mesure interne de température, mais vous pouvez aussi utiliser une sonde de température de référence externe que vous insérez dans un des trous du manchon.

Un four d’étalonnage est typiquement accompagné de plusieurs types de manchons amovibles. Vous pouvez donc avoir plusieurs manchons, chacun percé de différents trous pour s’adapter aux différentes tailles de sondes de température à étalonner. Dans un four d’étalonnage, les trous pour les sondes de température doivent être suffisamment étroits pour permettre une faible résistance thermique entre la sonde et le manchon. Si la sonde de température présente trop de jeu à l’intérieur du trou, elle va se stabiliser lentement et pourrait ne pas atteindre la température du manchon à cause de la conduction de la tige.

Habituellement, vous insérez une sonde de température dans le four d’étalonnage pour qu’elle soit étalonnée ou vous étalonnez une boucle de température dans laquelle la sonde de température est le premier élément de la boucle.

Le four d’étalonnage possède de nombreux avantages comme sa facilité de transport sur le terrain et l’absence de fluide chaud qui pourrait se renverser quand vous le transportez. De plus, un four d’étalonnage ne contamine pas les sondes de température que vous étalonnez avec.

Les fours d’étalonnage sont presque toujours utilisés à sec. Dans de très rares cas, vous pouvez utiliser des fluides de transfert de chaleur ou des pâtes. Mais, bien souvent, l’utilisation de liquide peut endommager le four d’étalonnage.

L’utilisation d’huile ou de pâte peut aussi causer des risques sanitaires et des risques d’incendies si elles sont utilisées à des températures plus élevées que, par exemple, le point d’éclair de la substance utilisée. Un four d’étalonnage à 660 °C dont l’isolant a absorbé de l’huile de silicone peut avoir l’air en bon état de l’extérieur, mais il émettra des fumées toxiques quand il chauffera.

Malheureusement, les laboratoires d’étalonnage dans le monde entier sont probablement plus familiers avec ce phénomène qu’ils ne le voudraient…

En ce qui concerne les inconvénients des fours d’étalonnage, on pourrait citer une stabilité/homogénéité plus faible que celle d’un bain liquide ainsi qu’une difficulté accrue pour étalonner des sondes très courtes ou avec des formes inhabituelles.

Donc ce n’est pas un « bain » ?

Non, c’est totalement sec.

Mais il existe aussi des bains pour étalonner les températures dans lesquels se trouve du liquide. Le liquide est chauffé/refroidi et les sondes de température à étalonner sont insérées dans le liquide. Le liquide est aussi agité pour obtenir une distribution de température homogène à l’intérieur.

Il existe aussi des fours d’étalonnage hybrides, à la fois air sec et bains liquides. Ces appareils comportent habituellement des manchons secs et liquides distincts.

Un des principaux avantages d’utiliser un bain est la meilleure homogénéité et stabilité de température ainsi qu’une meilleure adaptation aux sondes courtes ou de forme inhabituelle.

En revanche, parmi les inconvénients d’un bain liquide, on retrouve un encombrement plus important, un poids supérieur et les problèmes de sécurité liés à l’utilisation de liquide chaud. De plus, les bains sont plus difficiles à déplacer et sont souvent plus lents que les fours d’étalonnage à air sec.

Quoi qu’il en soit, dans cet article nous nous concentrons sur les fours d’étalonnage à air sec, nous allons donc revenir à notre sujet principal.

Directives EURAMET

Avant toute chose, jetons un oeil aux directives Euramet. Car oui, elles sont très pertinentes dans le cas présent.

EURAMET est l’organisation de métrologie régionale (Regional Metrology Organisation – RMO) en Europe. Elle coordonne la coopération entre les instituts nationaux de métrologie (National Metrology Institutes – NMI) en Europe. Vous trouverez plus d’informations sur Euramet sur leur site : https://www.euramet.org/

Euramet a aussi publié de nombreuses directives à titre informatif concernant différents types d’étalonnage. Celle à laquelle je voudrais faire référence ici est la directive dédiée à l’étalonnage des fours d’étalonnage à air sec : EURAMET Calibration Guide No. 13, Version 4.0 (09/2017), intitulée « Guidelines on the Calibration of Temperature Block Calibrators ».

La version précédente de cette directive (version 3.0) a été publiée en 2015. La première version date de 2007. Cette directive a d’abord été appelée EA – 10/13, vous pourriez donc aussi trouver des références à cette dénomination.

La directive définit une manière normative d’étalonner les fours d’étalonnage à air sec. De nombreux fabricants utilisent cette directive pour étalonner les fours d’étalonnage et lorsqu’ils fournissent les spécifications de leurs fours d’étalonnage.

Voici quelques points clés de la version la plus récente (4.0) :

- Périmètre

- Capacité d’étalonnage

- Caractérisation

- Homogénéité axiale

- Homogénéité radiale (Différence de température entre les trous)

- Effets de charge

- Stabilité dans le temps

- Conduction thermique

- Étalonnage

- Mesures

- Incertitudes

- Rapports de résultat

- Exemples

Vous pouvez télécharger gratuitement le guide EURAMET au format pdf ici : Guidelines on the Calibration of Temperature Block Calibrators

Composantes de l’incertitude

Intéressons-nous maintenant aux composantes d’incertitude en elles-mêmes. Quand vous réalisez un étalonnage de température en utilisant un four d’étalonnage, voici les éléments créant une incertitude/erreur dans les résultats de mesure.

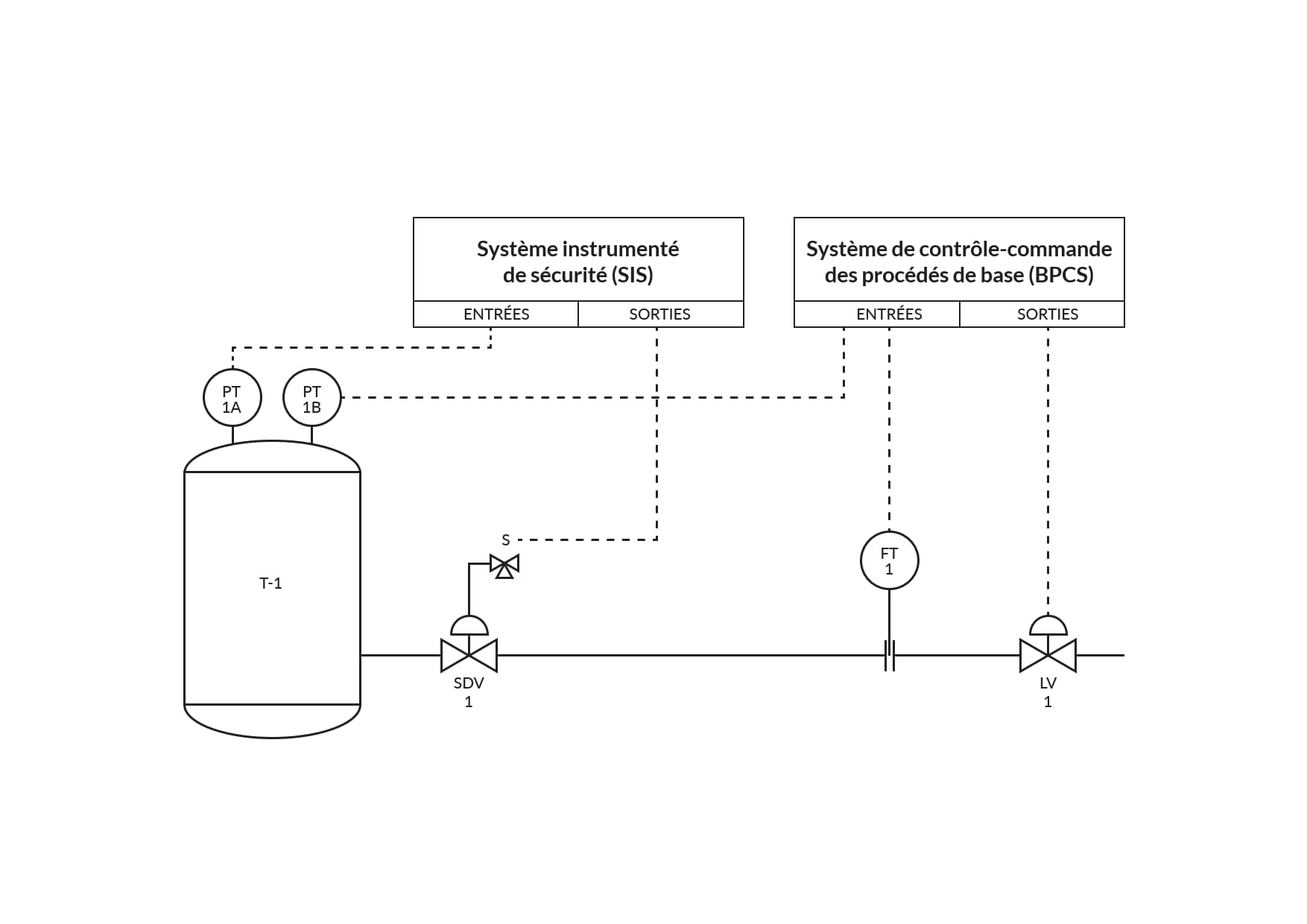

Sonde de référence interne ou externe ?

Il y a deux principales méthodes pour mesurer la « vraie » température d’un four d’étalonnage. L’une consiste à utiliser la mesure interne en utilisant la sonde de référence interne intégrée au four d’étalonnage, l’autre consiste à utiliser une sonde de référence externe insérée dans un des trous/puits du

manchon.

Il existe certaines différences fondamentales entre ces deux méthodes et elles auront des impacts différents sur l’incertitude, nous allons donc nous intéresser à ces deux options plus en détail ci-dessous.

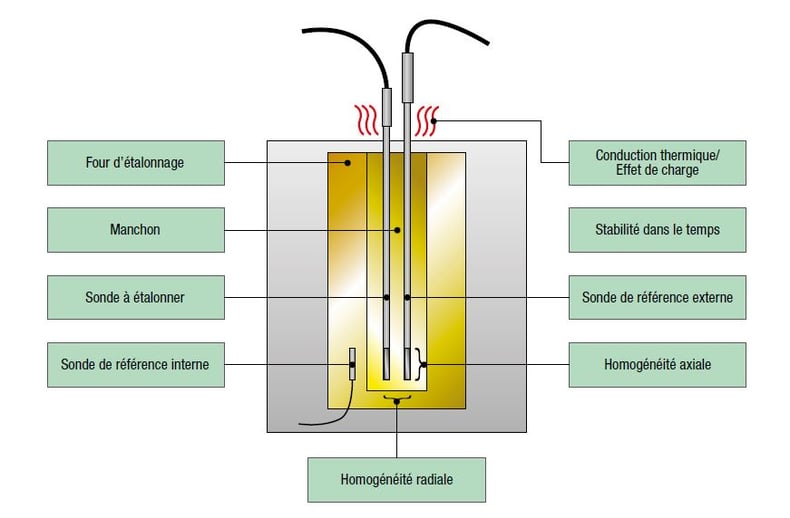

1. Sonde de référence interne

Une sonde de référence interne est insérée de manière permanente dans le bloc métallique situé à l’intérieur du four d’étalonnage. Cette sonde est habituellement proche de la partie basse du bloc et est située dans le bloc métallique entourant le manchon amovible. Ainsi, cette sonde interne ne mesure pas directement la température du manchon dans lequel vous insérez les sondes à étalonner, mais elle mesure la température du bloc entourant le manchon. Sachant qu’il y a toujours de la résistance thermique entre le bloc et le manchon, ce type de mesure n’est pas le plus précis. En particulier quand la température est fluctuante, la température du bloc change normalement plus vite que celle du manchon. Si vous réalisez l’étalonnage trop vite, sans attendre une durée de stabilisation suffisante, cela entraînera une erreur.

Une sonde de référence interne est cependant plutôt pratique, car comme elle est à l’intérieur du bloc, elle est toujours prête à être utilisé et vous ne devez pas lui réserver un trou particulier dans le manchon. En revanche, le réétalonnage de la mesure interne est assez difficile, car vous devez envoyer le four d’étalonnage complet pour être réétalonné.

Le signal d’une sonde interne est mesuré simplement par un circuit de mesure interne au four d’étalonnage et s’affiche sur l’écran d’affichage du four. Cette mesure possède habituellement une spécification d’exactitude donnée. Comme discuté un peu plus haut, en pratique, cette spécification n’est valide que dans des conditions stables et n’inclut pas les incertitudes engendrées par un étalonnage réalisé trop vite ou si les sondes à étalonner ne sont pas dans la zone d’étalonnage au bas du manchon, ni dans un trou

suffisamment étroit.

Les illustrations montrent la manière dont la sonde de référence interne est habituellement placée dans le four d’étalonnage alors que la sonde à étalonner est, pour sa part, insérée dans le manchon. Si la sonde à étalonner est suffisamment longue pour atteindre le bas du manchon, que le trou est suffisamment étroit et que nous avons attendu suffisamment longtemps pour la stabilisation, nous pouvons alors obtenir des bonnes conditions d’étalonnage avec une faible incertitude (première illustration).

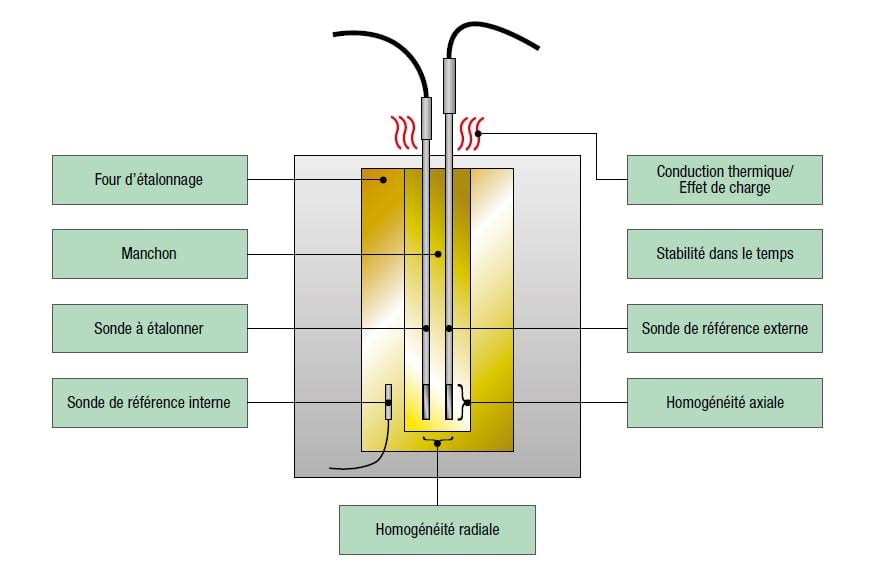

Sur la seconde illustration, vous pouvez voir ce qui se passe si la sonde à étalonner est trop courte pour atteindre le bas du manchon. Dans ce cas, la sonde de référence interne et la sonde à étalonner sont placées à des hauteurs différentes et mesurent donc des températures différentes.

2. Sonde de référence externe

La seconde méthode consiste à utiliser une sonde de référence externe. L’idée, ici, est d’insérer une sonde de référence dans un des trous du manchon tout en plaçant les sondes à étalonner dans les autres trous du même manchon. La sonde de référence externe étant insérée dans le même manchon métallique que les sondes à étalonner, elle peut mesurer de manière plus exacte la même température que les sondes à étalonner. Idéalement, la sonde de référence possède des caractéristiques thermiques similaires à celles des sondes à étalonner (même taille et conductance thermique). Dans ce cas, quand la température du manchon change, la sonde de référence externe et la sonde à étalonner réagiront de la même manière aux variations de température.

La température relevée par la sonde de référence externe doit être mesurée d’une façon ou d’une autre. Souvent, les fours d’étalonnage possèdent un thermomètre interne et une connexion pour la sonde de référence externe. Vous pouvez aussi utiliser un appareil de mesure externe. En ce qui concerne l’incertitude, vous devez prendre en considération celle de la sonde de référence ainsi que celle du circuit de mesure. L’utilisation d’une sonde de référence externe permet de réaliser un étalonnage plus exact avec une incertitude plus faible (par rapport à celle liée à l’utilisation d’une sonde de référence interne). Ainsi, il est fortement recommandé d’utiliser une sonde de référence externe si vous désirez obtenir une faible incertitude.

Une sonde de référence externe permet aussi une meilleure fiabilité. Si les relevés des sondes externes et internes sont très différents, c’est un moyen d’alerter l’utilisateur qu’il y a probablement un problème.

Pour ce qui est du réétalonnage, dans le cas d’une sonde de référence externe, vous pouvez juste envoyer la sonde pour réétalonnage et non le four d’étalonnage complet. Dans ce cas, bien évidemment, les fonctionnalités du four d’étalonnage (par exemple, l’homogénéité de la température axiale) ne seront pas vérifiées (ni ajustées si nécessaire). Si vous n’envoyez pas le four d’étalonnage pour étalonnage, assurez-vous de mesurer et d’enregistrer le gradient axial de manière périodique vous-même, car il constitue la principale composante d’incertitude, y compris dans le cas de l’utilisation d’une sonde de référence externe. Sinon, un auditeur pointilleux pourrait remettre en question la traçabilité de vos mesures.

Un autre point important est de savoir si vous utilisez le four d’étalonnage lui-même ou bien un thermomètre/calibrateur externe pour lire la mesure de la sonde de référence. Si vous utilisez le thermomètre de référence intégré au four, celui-ci doit être aussi étalonné.

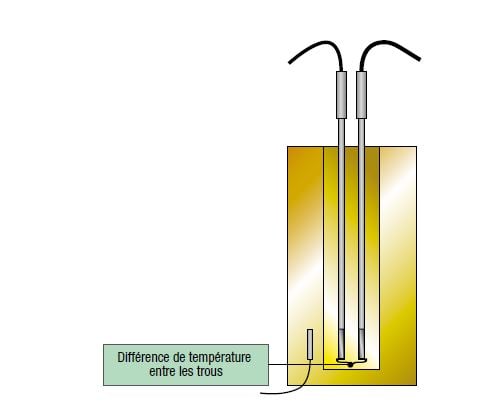

L’illustration ci-contre montre comment la sonde de référence externe et la sonde étalonnée sont toutes deux placées dans le manchon. La première image montre le cas où les deux sondes atteignent le bas du manchon. La deuxième image montre un exemple dans lequel la sonde étalonnée est courte et que la sonde de référence a été placée correctement à la même profondeur.

Si la sonde était placée à une hauteur différente, cela entraînerait une erreur additionnelle. Cependant, cette erreur est quand même habituellement plus faible que celle obtenue avec une sonde de référence interne.

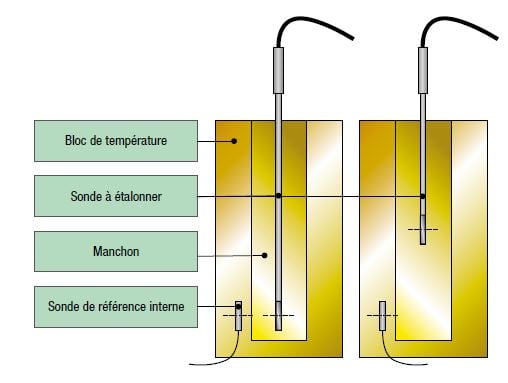

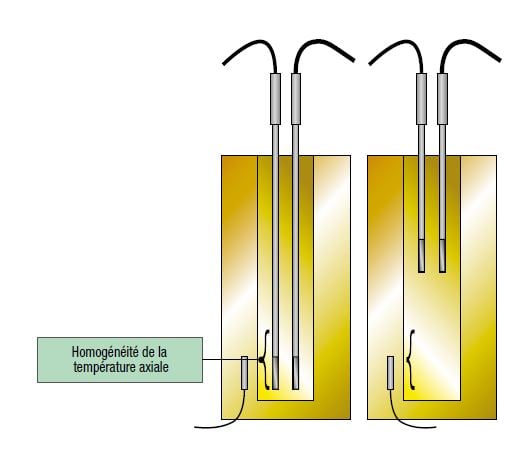

3. Homogénéité de la température axiale

L’homogénéité axiale (ou uniformité axiale) se réfère au gradient de température le long du trou percé dans le manchon.

Par exemple, la température peut être légèrement différente tout en bas du trou percé dans le manchon, par rapport à la température un peu plus haute dans le trou. Habituellement, la température sera différente tout en haut du manchon, à cause d’un effet de dissipation thermique, si la température du four est très différente de la température ambiante.

En réalité, les sondes de température possèdent des éléments sensibles plus ou moins longs. De plus, certaines d’entre elles ont leur élément sensible plus proche de l’extrémité que d’autres. Pour vous assurer que les différentes sondes sont bien à la même température, la zone homogène au bas du manchon du four doit être suffisamment longue. Habituellement, cette zone spécifique doit mesurer entre 40 et 60 millimètres. Un four d’étalonnage doit donc posséder une zone suffisante dans le bas du manchon dans laquelle l’homogénéité de température est spécifiée.

Durant l’étalonnage du four, cela peut être vérifié en utilisant deux sondes de référence de haute précision à différentes hauteurs ou en utilisant une sonde avec un élément sensible court qu’on lèvera graduellement en partant du bas du manchon. Ce type de sonde à élément sensible court doit être stable, mais ne nécessite pas nécessairement d’être étalonné, car elle est seulement utilisée pour mesurer la différence de température à différentes hauteurs. Si nécessaire, le gradient de température axiale peut être ajusté. Si vous avez une sonde de température (hygiénique) courte qui n’atteint pas le fond des trous du manchon, alors les choses vont se compliquer un petit peu. Dans ce cas-là, la mesure de référence interne du four d’étalonnage ne peut vraiment pas être utilisée, car elle se situe généralement tout au fond du four. Une sonde de référence externe doit alors être utilisée et le centre de son élément sensible doit être à la même profondeur d’insertion que le

centre de l’élément sensible de la sonde courte à étalonner. Souvent, cela signifie qu’il faut utiliser une sonde de référence courte dédiée et l’insérer à la même profondeur que la sonde courte à étalonner. Cela devient encore plus compliqué si la sonde courte à étalonner possède un raccord “clamp”, car celui-ci va absorber la température de la sonde.

En résumé : durant l’étalonnage vous devez vous assurer que votre sonde de référence est insérée à la même profondeur que la ou les sondes à étalonner. Si vous connaissez les longueurs et le positionnement des éléments sensibles, essayez d’aligner les centres horizontalement. Si cela n’est pas possible, vous devez alors estimer l’erreur engendrée. Utilisez une sonde de température externe si les exigences d’exactitude de l’étalonnage sont élevées ou si la sonde à étalonner n’est pas suffisamment longue pour atteindre le fond du manchon.

L’illustration ci-contre montre ce que signifie « homogénéité de température axiale ». Il existe, typiquement, une zone spécifique qui possède une température homogène au bas du four d’étalonnage, mais si vous commencez à lever les sondes plus haut, celles-ci ne seront plus à la même température.

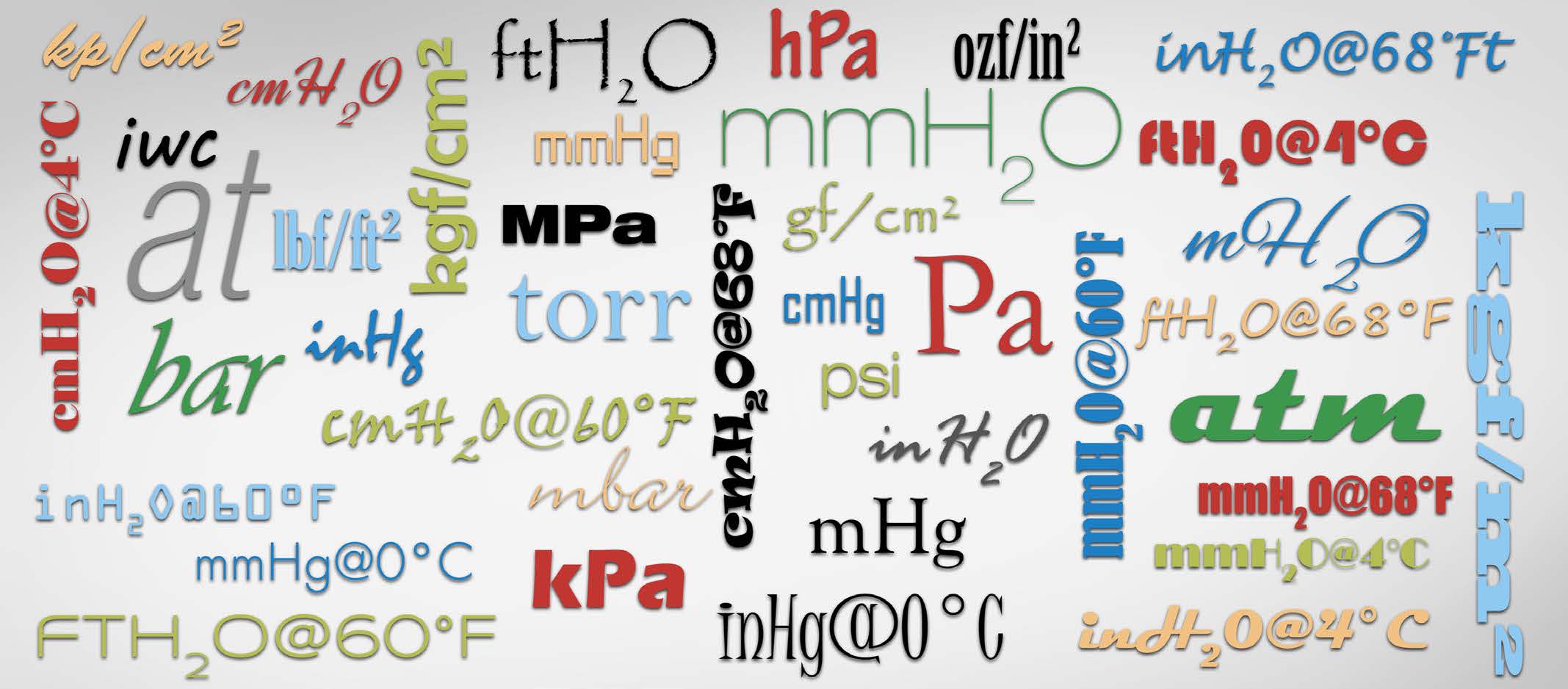

4. Différence de température entre les trous

Comme le suggère le titre, la différence de température entre les trous, parfois appelée « uniformité radiale » est la différence de température entre chaque puits (trou) dans le manchon. Bien que le manchon soit constitué d’alliage métalliques et qu’il possède une bonne conductivité thermique, il peut toujours y avoir une légère différence entre les trous, tout particulièrement s’ils sont totalement opposés. En pratique, quand vous avez deux sondes installées dans le manchon dans différents trous, il peut exister une légère différence de température entre elles. Cette différence peut avoir différentes causes, par exemple si le manchon touche plus le bloc de chauffe d’un côté ou si le manchon a été chargé de manière inégale (plus de sondes d’un côté ou des sondes plus larges d’un côté que de l’autre). Bien évidemment, les éléments chauffants et les éléments Peltier localisés sur les différents côtés possèdent aussi leur propre tolérance. La différence de température entre les trous est, dans les faits, normalement relativement faible.

En résumé : vous devez prendre en compte la spécification de différence de température entre les trous.

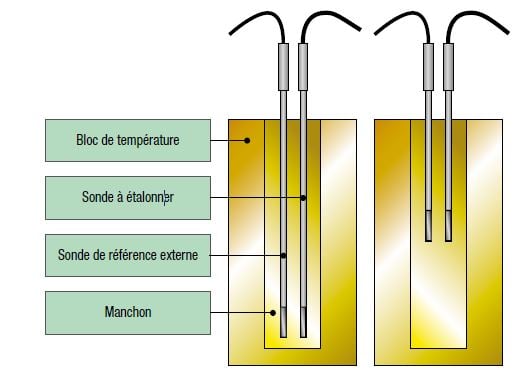

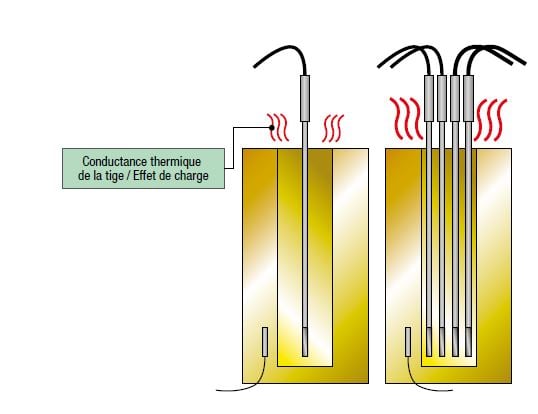

5. Influence de la charge

Il y a toujours un transfert de chaleur entre les sondes et l’environnement (conductance thermique de la tige) si la température du four d’étalonnage est trop différente de la température ambiante. Si plusieurs sondes sont installées dans le manchon, il y aura plus de « fuite » de température vers l’environnement. De plus, plus les sondes ont un diamètre large, plus il y aura de déperdition thermique.

Plus la différence de température entre le manchon et la température ambiante est importante, plus grosse sera la déperdition.

Par exemple, si vous avez un four d’étalonnage à haute température, cette fuite de température va provoquer un refroidissement du manchon en raison de la charge. Le haut du manchon perdra plus de températures que le bas, et donc le haut refroidira.

Plus le manchon est profond, moins l’effet de charge est important. De plus, certains fours d’étalonnage possèdent deux zones de chauffe/refroidissement ou plus : une en bas, une au milieu et une en haut du four. Cela permet d’aider à compenser l’effet de charge (c’est-à-dire que l’élément chauffant supérieur peut chauffer plus pour compenser le refroidissement du haut du manchon).

Si vous utilisez la mesure de référence interne du four d’étalonnage, il y aura typiquement une erreur plus importante, car la référence interne n’est pas dans le manchon, mais bien au bas du bloc qui l’entoure. En conséquence, la sonde de référence interne ne perçoit pas bien l’effet de charge.

Une sonde de référence externe peut mieux percevoir l’effet de charge du fait de sa localisation dans le manchon et elle va subir les mêmes variations de température. L’erreur engendrée par l’effet de charge est beaucoup plus faible quand on utilise des sondes de références externes (par rapport à l’utilisation d’une sonde de référence interne), les résultats en sont donc

meilleurs.

En résumé : vérifiez l’effet de charge de votre four d’étalonnage dans votre application (combien de sondes, quels types de sondes) et utilisez-le comme composante d’incertitude.

L’illustration ci-dessus montre la conductance de la tige engendrée par la fuite de température des sondes vers l’environnement. Dans la seconde image, il y a plusieurs sondes en même temps, ce qui entraîne une fuite/conductance de la tige plus importante.

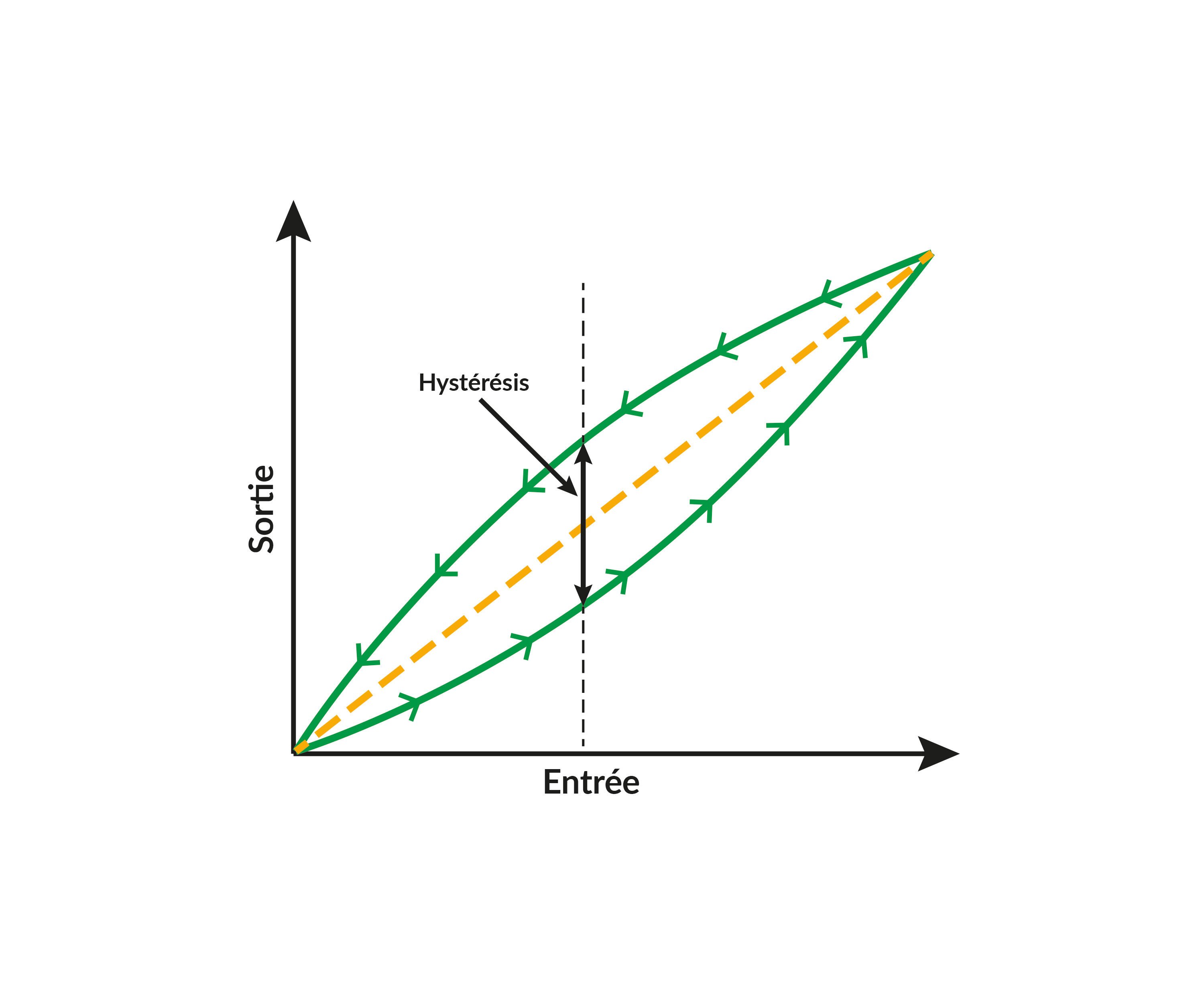

6. Stabilité dans le temps

La stabilité dans le temps décrit la capacité du four à garder une température stable sur une longue durée. La température doit être stable durant un certain temps, car les sondes de température peuvent avoir des propriétés thermiques différentes et le temps de stabilisation peut différer en fonction du type de sonde. Si la température fluctue constamment, les différentes sondes peuvent relever des températures différentes.

S’il y a des fluctuations de température, une sonde de référence externe fournira quand même des résultats plus précis qu’un sonde de référence interne.

La plupart du temps, les fournisseurs de fours d’étalonnage précisent les spécifications de stabilité, par exemple sur une durée de 30 minutes.

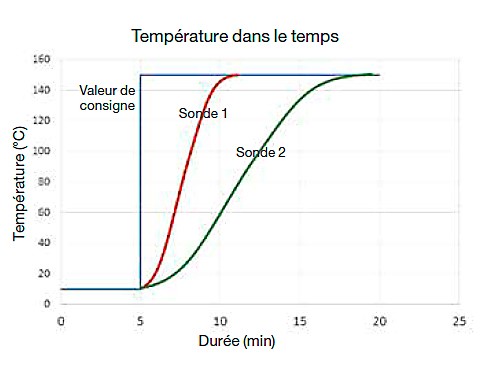

7. Prenez votre temps !

Il est toujours bon de se rappeler qu’une sonde de température mesurera toujours seulement sa propre température. Ainsi, elle ne mesure pas la température du lieu où elle est installée, mais bien sa propre température. De plus, la température varie plutôt lentement et cela prend un certain temps avant que toutes les parties d’un système ne se soient stabilisées à la même température, c’est-à-dire que le système complet ait atteint un équilibre.

Si vous réalisez un étalonnage de température avec un four d’étalonnage trop rapidement, cela va engendrer la plus grosse source d’incertitude ! De ce fait, apprenez à connaître votre système et les sondes que vous étalonnez et expérimentez pour estimer la durée nécessaire à une stabilisation suffisante. En particulier si vous utilisez une sonde de référence interne, elle atteindra la température de consigne beaucoup plus rapidement que les sondes à étalonner placées dans le manchon. En effet, la sonde interne est située dans le bloc de chauffe/refroidissement alors que les sondes à étalonner sont situées dans le manchon. Relever les mesures trop rapidement peut donc provoquer une erreur importante.

Si vous utilisez une sonde de référence externe, le besoin de stabilisation dépend de la différence entre votre sonde de référence et vos sondes à étalonner. Si elles possèdent des diamètres différents, elles auront probablement des durées de stabilisation différentes. Quoi qu’il en soit, utiliser une sonde de référence externe sera toujours beaucoup plus précis que d’utiliser la sonde interne, en particulier si vous n’attendez pas assez longtemps pour la stabilisation.

À noter que la plupart des fours d’étalonnage possèdent un indicateur de stabilité, mais il se peut qu’il ne mesure que la stabilité des sondes de référence internes, donc soyez prudents et ne vous basez pas seulement sur cette mesure.

En résumé et pour faire simple, le “vite fait, bien fait” n’existe pas en étalonnage de température. L’illustration sur la page précédente montre un exemple (caricatural) dans lequel la consigne de température a d’abord été de 10 °C, puis au bout de cinq minutes, a été modifiée à 150 °C (la ligne bleue représente la consigne).

Il y avait deux sondes dans le four d’étalonnage, une sonde de référence et une sonde à étalonner.

On peut voir que la sonde 1 (ligne rouge) réagit beaucoup plus rapidement et atteint la température de consigne au bout de 11 minutes environ.

En revanche, la sonde 2 (ligne verte) réagit beaucoup plus lentement et il n’atteint la température de consigne au bout de 18 minutes.

La sonde 1 est notre sonde de référence alors que la sonde 2 est celle à étalonner. Ainsi, on peut voir que si on lit les températures trop rapidement, disons à 10 minutes, on va se retrouver avec une énorme erreur (d’environ 85 °C) de justesse. Même si on décide de prendre les relevés à 15 minutes, on aurait toujours environ 20 °C de différence. En conséquence, il faut toujours s’assurer d’attendre suffisamment longtemps pour être sûr que toutes les sondes soient stabilisées à la température de consigne avant de relever les résultats.

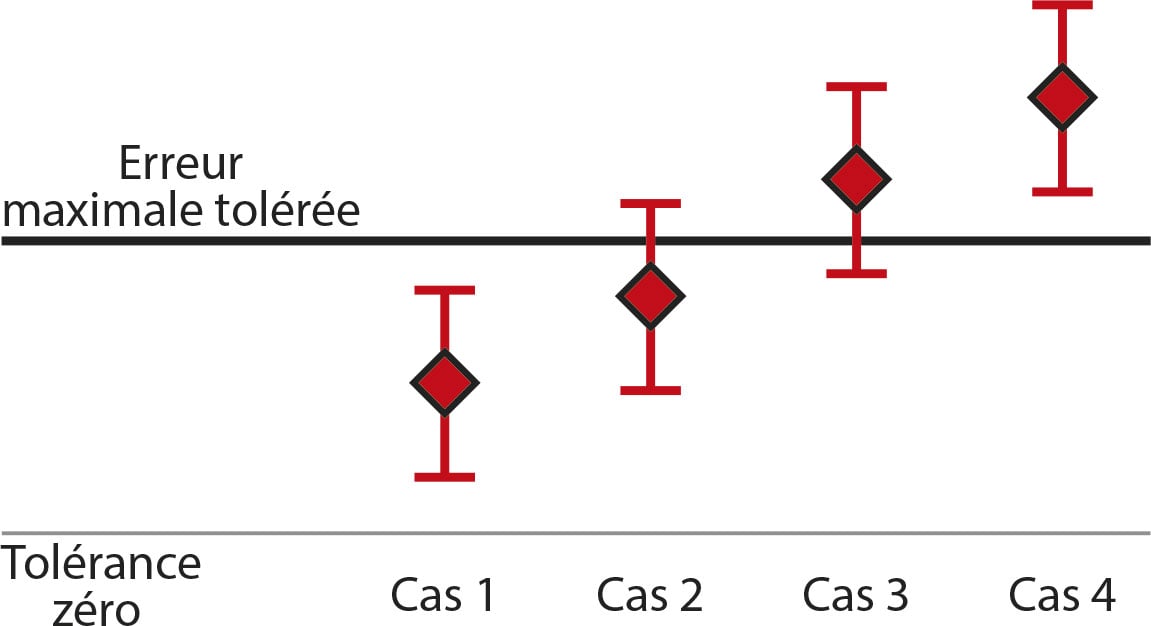

En résumé

Réaliser un étalonnage de sonde de température à l’aide d’un four d’étalonnage peut sembler relativement simple et facile. Cependant, il y a quand même de nombreuses sources possibles d’incertitudes et d’erreurs à prendre en compte. La plupart du temps, les principales incertitudes proviennent de la procédure d’étalonnage et pas nécessairement des spécifications des composants.

Par exemple, vous pouvez avoir un four d’étalonnage précis avec une incertitude combinée totale de seulement 0,05 °C et une sonde de référence de haute qualité avec une incertitude de 0,02 °C. Mais, si l’étalonnage d’une sonde de température à l’aide de ces équipements n’est pas réalisé correctement, vous pouvez vous retrouver avec une incertitude de plusieurs degrés. C’est une des raisons pour laquelle nous n’aimons pas trop la discussion concernant le Rapport d’exactitude de test (en anglais, TAR ou Test Accuracy Ratio), car elle ne prend pas en compte toutes les incertitudes provoquées par la procédure d’étalonnage. Nous espérons que toutes les considérations listées dans cet article vous aideront à reconnaître les différentes sources d’incertitude et à les minimiser.

Télécharger gratuitement cet article en cliquant sur l’image ci-dessous

Post sur le même thême

Les sujets principaux de ce post sont l’étalonnage de température et l’incertitude d’étalonnage. Il existe d’autres post sur les mêmes sujets susceptibles de vous intéresser comme par exemple :

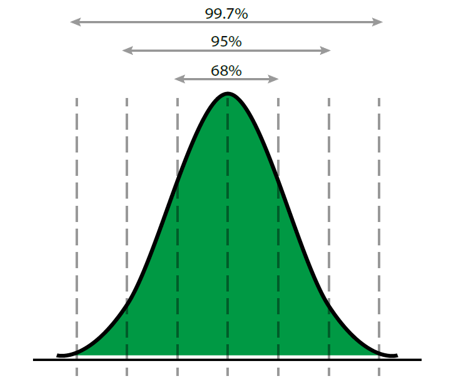

- Incertitude d'étalonnage pour les non mathématiciens - Partie 1

-

Incertitude d'étalonnage pour les non-mathématiciens - Partie 2: Les composantes d'incertitude

-

Incertitude d'étalonnage pour les non mathématiciens - Partie 3: Conforme ou non-conforme?

Solution Beamex

Le Beamex MC6-T est un système d’étalonnage de température révolutionnaire avec des spécifications métrologiques d’exactitude et d’incertitude excellente. Cliquez sur l’image pour en savoir plus :

Beamex propose également d’autres solution d’étalonnage de température, découvrez-les en cliquant sur lien suivant :

Abonnez-vous et participez!

Si vous aimez nos posts, abonnez-vous à notre blog en saisissant votre adresse email dans la champ « S’inscrire maintenant » en haut à droite de cette page. Vous serez informer dés que de nouveaux posts seront publiés, habituellement tous les mois.

Merci également de nous faire part de vos idées et de vos suggestions de sujet pour de nouveaux posts !

Original post: Uncertainty components of a temperature calibration using a dry block

Published: August 2018

.png)

Discussion