Les transmetteurs de pression sont largement répandus dans l’industrie de transformation. Si l’on s’en tient aux fiches techniques, les fournisseurs vantent des transmetteurs de pression de plus en plus précis.

Cependant, dans la plupart des cas, l’exactitude présentée n’inclut qu’une partie de la vérité. Elle n’inclut ainsi que certaines des composantes à prendre en compte dans l’exactitude totale que vous pouvez espérer d’un transmetteur installé sur votre process.

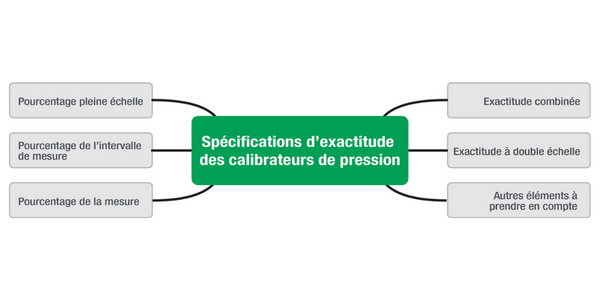

Dans ce post de blog, je m’intéresserai aux spécifications d’exactitude de plusieurs transmetteurs de pression parmi les plus répandus, ainsi qu’aux différentes composantes de l’exactitude comme le changement d’échelle, la température ambiante, la position de montage, la pression statique, la dérive à long terme, les vibrations, l’alimentation électrique, etc.

J’expliquerai ci-dessous quelles sont ces composantes et ce qu’elles signifient au moyen de quelques exemples.

Contexte

Dans certaines spécifications de fabricants, on voit qu’ils jouent avec les nombres en vantant des spécifications d’exactitude qui ne représentent qu’une partie de la vérité, à savoir seulement une des nombreuses composantes d’exactitude que vous devez prendre en compte. Dans certains cas, ces données peuvent prêter à confusion et donner une fausse impression de l’exactitude totale que vous obtiendrez en pratique dans votre application.

Peut-être que la compétition et la course à la performance ont mené à la situation actuelle : certains fournisseurs donnent des chiffres d’exactitude « partielle » qu’ils mettent en avant sur la couverture de leur brochure et dont ils font la publicité sur leur site internet, tandis que les spécifications complètes n’apparaissent que dans le manuel utilisateur.

En effet, les spécifications des transmetteurs de pression incluent typiquement plusieurs composantes d’exactitude que vous devez prendre en compte dans le calcul de l’exactitude totale.

Comme déjà mentionné, ce post de blog va passer en revue les spécifications de plusieurs transmetteurs de pression pour vous donner une idée du type de facteurs importants que vous devez prendre en compte et dont vous devez avoir connaissance. Je vais aussi lister certaines spécifications usuelles correspondant aux différentes composantes partielles de l’exactitude. Je tiens à préciser que mon but n’est en aucun cas de déprécier ou de critiquer tel ou tel transmetteur.

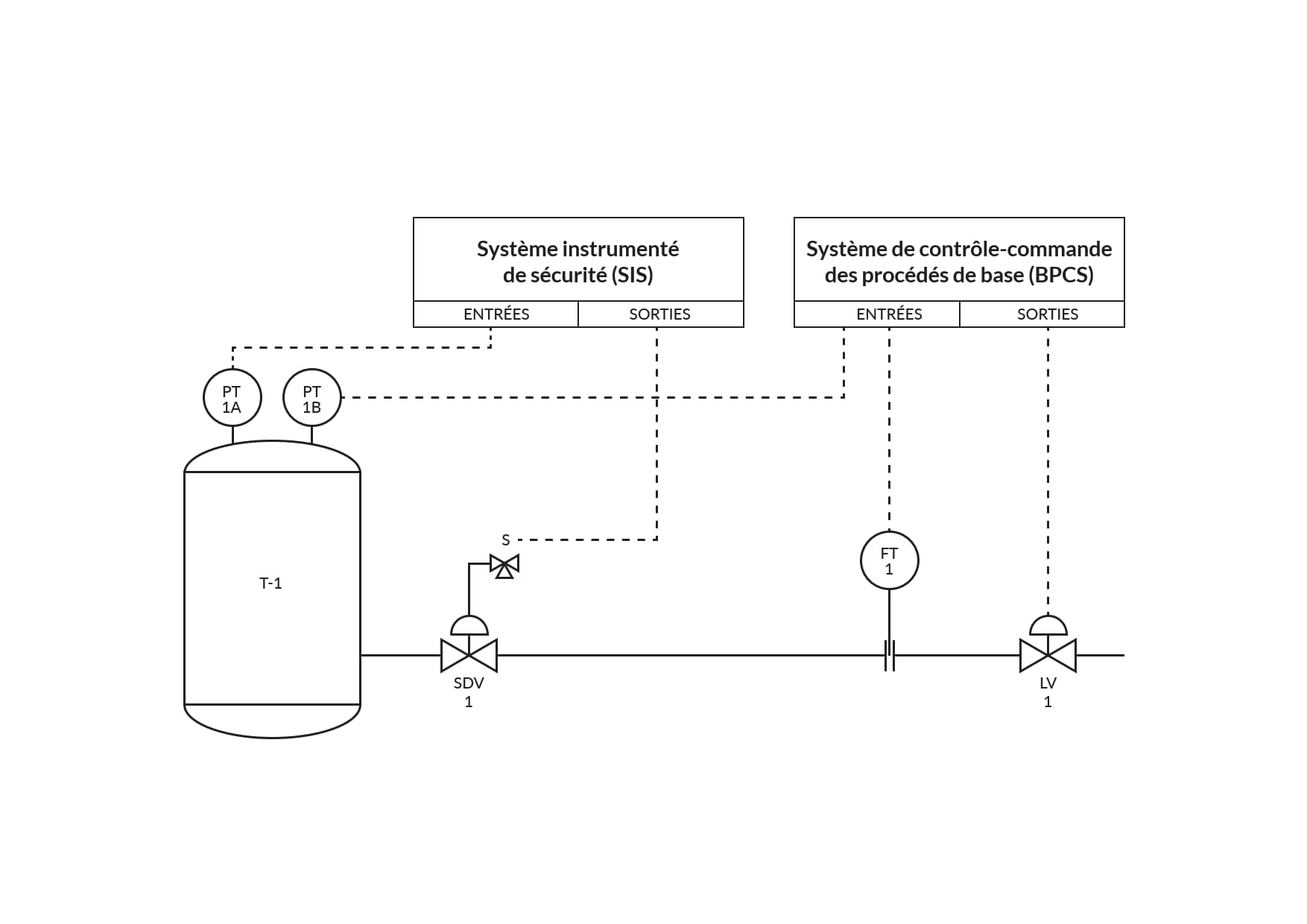

Cependant, l’exactitude de vos transmetteurs affectant aussi l’exactitude de vos équipements d’étalonnage, nos clients nous posent des questions à ce sujet de manière récurrente. À l’évidence, le calibrateur doit être plus précis que le transmetteur à étalonner, mais le rapport d’exactitude entre les deux est un point de contention et peut s’avérer différent en fonction de la personne à laquelle vous posez la question. Quoi qu’il en soit, vous devez connaître l’incertitude totale de l’étalonnage et la documenter durant la vérification.

De toute façon, pour sélectionner la tolérance du transmetteur de votre process, vous devez vous baser sur les exigences du procédé et non sur les spécifications du transmetteur installé.

Cela étant dit, il est maintenant temps de se plonger dans le vif du sujet…

Composantes de l’exactitude des transmetteurs de pression

« Exactitude de référence »

Souvent, on voit des affirmations d’exactitude « partielle » mentionnées sur la couverture des brochures ou sur le site internet.

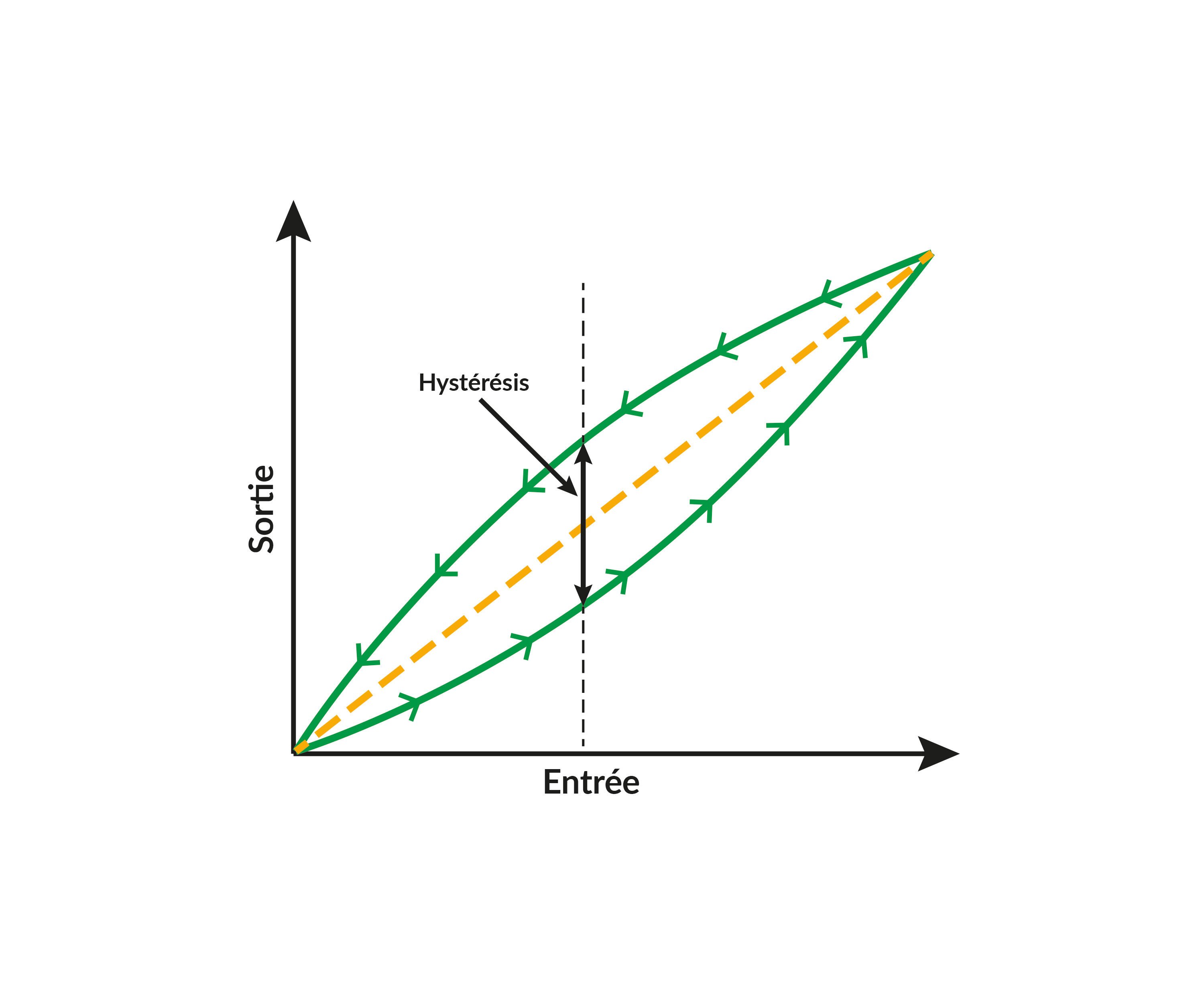

Elles sont parfois appelées « précision. De référence » ou quelque chose d’approchant, mais elles n’incluent que certaines parties de l’exactitude, et pas la totalité. Elles n’englobent que la linéarité, l’hystérésis et la répétabilité par exemple.

L’exactitude « idéale » n’inclut pas les composantes d’exactitude fonctionnelles que vous devez prendre en considération (position de montage, température ambiante, etc.) Ne vous attendez donc pas à ce que ces spécifications soient celles que vous obtiendrez de votre transmetteur une fois celui-ci installé dans votre process.

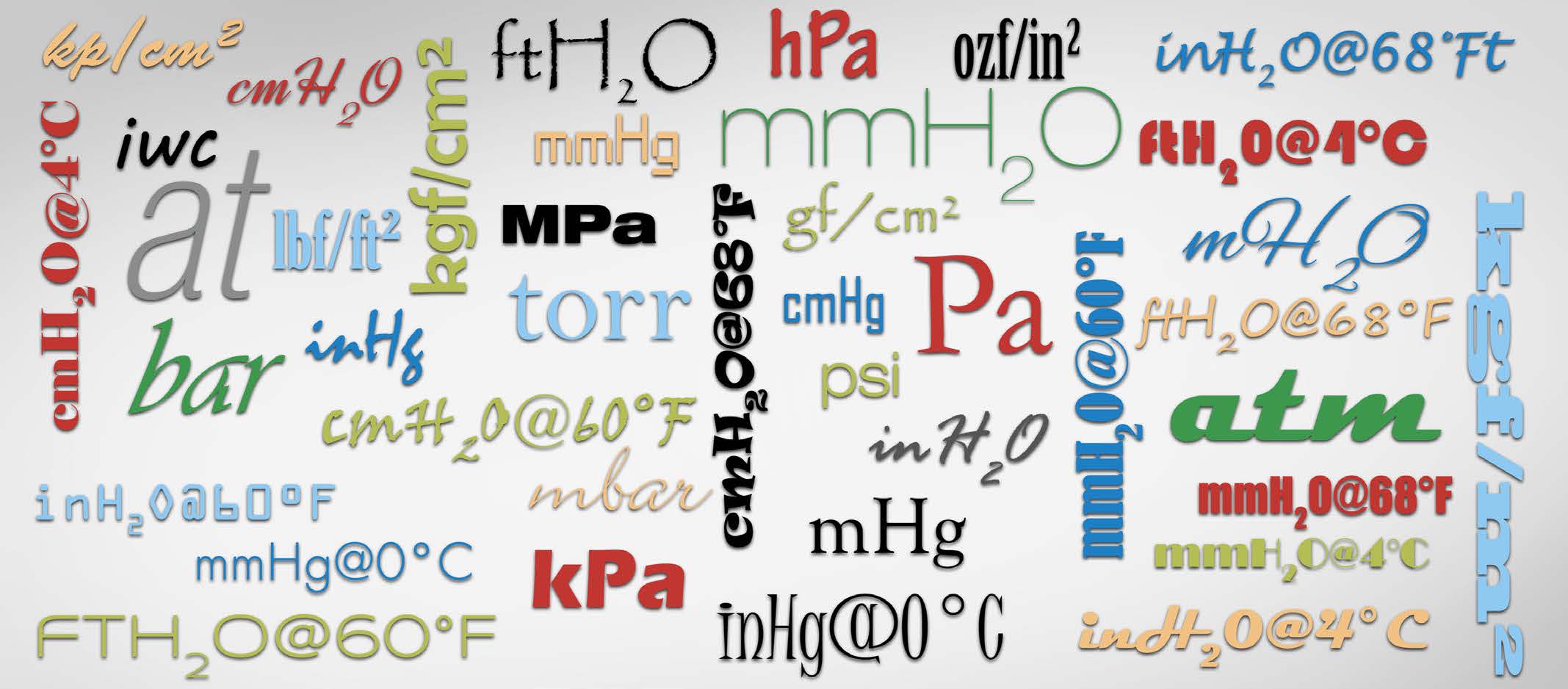

Différentes échelles de pression

Souvent les meilleures exactitudes (de référence) ne sont valables que pour certaines échelles de pression et non pour toutes les échelles disponibles. De plus, elles peuvent varier en fonction du type de pression, c’est-à-dire que l’échelle correspondant à une pression absolue peut être différente de l’échelle correspondant à une pression relative.

Tandis que les meilleures échelles peuvent avoir, une exactitude de disons 0,04 %, d’autres échelles peuvent avoir une exactitude de 0,1 % pour le même modèle de transmetteur.

Les spécifications d’exactitude peuvent ainsi doubler, voire tripler en fonction des différentes échelles de pression disponibles. Faites donc attention à bien connaître l’exactitude correspondant précisément au modèle et à l’échelle de pression que vous utilisez.

Changement d’échelle

Les transmetteurs intelligents HART offrent souvent des possibilités importantes de changements d’échelle. Vous pouvez souvent changer l’échelle de votre transmetteur avec une rangeabilité de 100:1 voire plus. Cependant les spécifications d’exactitude données correspondent souvent à l’échelle globale, ou bien à une faible rangeabilité.

Si on change l’échelle d’un transmetteur HART (avec une sortie en mA) pour une échelle plus petite que la totalité de l’échelle, cela a tendance à détériorer l’exactitude. Ainsi, si vous changez l’échelle de votre transmetteur vers une nouvelle échelle plus petite que l’échelle maximale, vérifiez bien si cela ajoute une erreur à l’exactitude et le cas échéant de combien.

Effet de la température ambiante

La plupart des transmetteurs de pression sont utilisés dans des conditions ambiantes diverses et variées en fonction du procédé. De plus, la température du milieu de pression peut varier de manière importante pendant son utilisation.

Comme pour la plupart des instruments de mesure, les transmetteurs de pression ont habituellement un coefficient de température, c’est-à-dire une composante d’exactitude qui dépend de la température ambiante.

Les spécifications de dépendance à la température sont souvent peu claires. Cependant, il faut essayer de les déchiffrer et si vous n’y arrivez pas, il faut demander au fournisseur.

Ainsi, en fonction des transmetteurs, ces données peuvent varier entre, disons 0,01 % de l’échelle et 0,5 % de l’échelle. Mais les modèles les moins précis spécifient des effets de température supérieurs à 1 % de l’échelle.

Si la température de votre procédé change beaucoup, vous devez la prendre en considération.

Effet de la pression statique (pression de fluide)

Les transmetteurs de pression différentielle peuvent être utilisés dans des conditions de pression statique. Cela signifie que les deux entrées mesurées ont chacune une pression distincte et que le transmetteur mesure la différence entre les deux. Il diffère ainsi des transmetteurs de pression relatif (qui mesurent la pression par rapport à la pression atmosphérique) et des transmetteurs absolus (qui mesurent la pression par rapport au vide).

Un transmetteur différentiel idéal mesurerait seulement la différence entre les deux données d’entrée, mais, dans les faits, la pression statique (pression du fluide) influe sur la mesure.

Si les deux entrées sont ouvertes à la pression atmosphérique, la pression différentielle est naturellement zéro. De plus, si vous avez la même pression (disons 50 bar/psi) qui s’applique sur les deux entrées, la pression différentielle sera toujours zéro. Cependant, dans la pratique, la pression statique a un effet sur la sortie du transmetteur de pression. Ainsi, la sortie va changer légèrement quand la pression du fluide va changer.

Habituellement, l’effet de la pression du fluide peut varier de 0,025 % de l’échelle à 0,4 % de l’échelle en fonction du modèle de transmetteur.

Typiquement, la pression du fluide modifie principalement le zéro du transmetteur, mais ne change pas de manière significative l’étendue d’échelle. Ainsi, lors de l’étalonnage vous pouvez tester cet effet en appliquant la même pression (une haute pression et une basse pression) aux deux entrées, puis observer l’effet sur le zéro.

La pression du fluide peut aussi affecter l’étendue d’échelle du transmetteur, ce qui le rend beaucoup plus difficile à manipuler et à étalonner. Cela nécessite un étalon de pression différentielle pour réaliser l’étalonnage.

Stabilité à long terme

Tous les instruments de mesure perdent leur exactitude au fil du temps, certains plus que d’autres. C’est valable aussi pour les transmetteurs de pression.

Les spécifications de certains transmetteurs de pression précisent une stabilité de 1 an, 5 ans voire même 10 ans ou plus.

Par exemple, un transmetteur avec une exactitude de référence de 0,04 % d’échelle peut présenter une stabilité de 1 an de 0,2 % d’échelle. Certains autres modèles présentent une spécification similaire de 0,2 % d’échelle, mais valable 5 ans voire même 10 ans.

Le meilleur que j’ai trouvé spécifiait une stabilité de 0,01 % de l’échelle sur un an.

En fonction de la fréquence d’étalonnage de vos transmetteurs de pression, vous devez prendre en compte l’effet de la stabilité à long terme, car le transmetteur peut dériver dans le temps avant l’étalonnage suivant (et son possible ajustage).

Effet de la position de montage (orientation)

La position de montage a souvent un certain effet sur l’exactitude du transmetteur de pression. La plupart des transmetteurs de pression ont d’ailleurs une spécification dédiée à la position de montage.

Habituellement, un changement d’orientation modifie le zéro, mais n’affecte pas l’exactitude de l’étendue d’échelle. Dans les faits, l’orientation du transmetteur ne change pas durant son fonctionnement normal. L’orientation doit cependant être prise en compte si vous étalonnez d’abord le transmetteur dans un atelier avant de l’installer dans votre process, ou si vous retirez le transmetteur de votre process pour un ré-étalonnage.

Nul doute que si le transmetteur est équipé d’un séparateur, la position des tubes capillaires aura un effet important sur la valeur du zéro. J’insiste, ce n’est pas quelque chose qui change durant un usage normal, mais cela peut affecter l’étalonnage si le transmetteur est déplacé de son emplacement habituel.

Effet des vibrations

De nombreux transmetteurs de pression ont des spécifications relatives à l’effet des vibrations.

Naturellement, elles doivent être prises en compte uniquement lorsqu’un transmetteur est installé dans un emplacement où des vibrations ont lieu.

L’effet des vibrations sur l’exactitude est souvent relativement faible et peut être, par exemple, « moins de 0,1 % de l’échelle ».

Effet de l’alimentation électrique

Un transmetteur à deux fils nécessite une alimentation externe pour fonctionner. Souvent, l’alimentation électrique est du 24 VDC.

Les transmetteurs peuvent cependant fonctionner avec une large gamme de tension d’alimentation, pouvant descendre jusqu’à 10 VDC.

Cependant, si la tension d’alimentation change pendant son fonctionnement, cela peut avoir un léger effet sur l’exactitude du transmetteur. L’effet de la tension d’alimentation est habituellement faible et peut parfois être spécifié comme « < 0,01 % de l’échelle par 1 V de différence », par exemple.

Dans les faits, si vous avez une bonne alimentation électrique stable, cela ne pose pas problème.

Spécifications d’exactitude totale

Certains transmetteurs présentent une spécification « d’exactitude totale » qui inclut plusieurs des composantes d’exactitude les plus courantes. Cela peut inclure « l’exactitude de référence » déjà mentionnée ainsi que l’effet de température ambiante et l’effet de pression statique. Ce type d’exactitude totale a une valeur plus pragmatique et concrète, car elle se rapproche plus de l’exactitude réelle que vous pouvez attendre de votre transmetteur.

Par exemple, la spécification « d’exactitude totale » peut être de 0,14 % de l’échelle, alors que celle de référence et de 0,04 %.

Ainsi, on peut voir que dès qu’on inclut les effets de température et de pression du fluide, l’exactitude de référence se retrouve multipliée par trois voire quatre.

Un autre modèle offre par exemple une exactitude de référence de 0,075 % de l’échelle et précise que quand on y ajoute l’effet de température, il passe à 0,2 % et lorsque l’effet de la pression statique est aussi inclus, il grimpe à 0,3 % de l’échelle.

Si le transmetteur possède ce type de spécifications d’exactitude « totale », cela vous aide à avoir une image plus réaliste de la valeur d’exactitude que vous pouvez espérer dans les faits. Même si l’exactitude « totale » n’apparaît pas encore assez souvent, certaines des composantes de l’exactitude sont listées ici.

Contamination durant le fonctionnement

Quand un transmetteur de pression est utilisé dans un procédé de transformation, il y a un risque important pour que la membrane du transmetteur soit contaminée par le milieu de pression ou par des impuretés. Ce type de contamination peut avoir un effet très important sur l’exactitude du transmetteur.

C’est bien sûr quelque chose qui ne peut pas être spécifié, mais c’est quand même un risque important dans la pratique. En particulier si vous décidez opter pour une périodicité relativement longue (comme quelques années) entre deux étalonnages. Ainsi, en plus des spécifications de dérive à long terme du transmetteur, vous devez aussi prendre en considération la contamination dans votre analyse des risques.

Si le transmetteur est très encrassé et commence à faire des mesures clairement mauvaises, vous devriez vous en rendre compte assez facilement dans les résultats de mesure. Cependant, s’il commence à faire des mesures seulement légèrement fausses, c’est très difficile à détecter dans le fonctionnement quotidien.

Exemples de « scénario idéal » et de « pire scénario »

Quand vous additionnez toutes les spécifications d’exactitude listées ci-dessus, vous obtenez une spécification d’exactitude totale réelle à laquelle vous pouvez vous attendre dans la pratique.

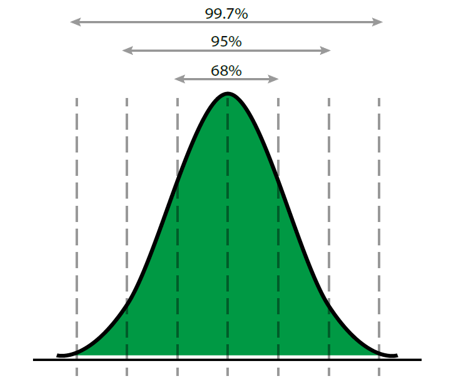

Généralement, quand vous combinez les composantes d’incertitude indépendantes, on conseille d’utiliser la méthode de la somme quadratique (RSS, Root Sum of Squares). En effet, faire une simple somme de toutes les composantes indépendantes représente la pire situation et statistiquement, dans les faits, il s’avère très rare que toutes les composantes agissent dans le même sens en même temps. Par conséquent, on utilise la méthode statistique RSS.

Pour obtenir une « situation idéale », nous devons prendre toutes les plus petites composantes d’exactitude et négliger celles qui ne sont pas pertinentes.

A l’inverse, pour le « pire scénario », il faut prendre toutes les composantes d’exactitude à leur maximum et supposer qu’elles sont toutes présentes.

Exactitude dans une situation idéale

Pour obtenir l’exactitude d’une situation idéale, nous avons utilisé les hypothèses suivantes :

- Nous avons pris la meilleure exactitude de référence ;

- Nous avons choisi le modèle et l’échelle les plus exacts ;

- Nous n’avons fait aucun changement d’échelle => pas d’effet sur l’exactitude ;

- Nous avons utilisé le transmetteur dans une échelle de température limitée, proche de la température ambiante ;

- Nous avons pris le plus petit effet de température disponible ;

- Nous avons supposé qu’il n’y avait pas d’effet de pression statique pour les mesures de pression différentielle => pas d’effet sur l’exactitude ;

- Nous avons supposé qu’il n’y avait pas d’effets de vibrations => pas d’effet sur l’exactitude ;

- Nous avons supposé qu’il y avait une bonne alimentation électrique => pas d’effet sur l’exactitude ;

- Nous avons inclus une dérive d’un an.

Après avoir passé en revue les spécifications de plusieurs transmetteurs différents, il semble que la plus petite exactitude combinée que j’ai pu trouver soit d’environ 0,15 % de l’échelle. Pour la plupart des autres modèles, il semble que la situation idéale soit environ le double de la précédente, soit à peu près 0,3 % de l’échelle au mieux.

Il y a aussi de nombreux modèles qui ont une exactitude plus importante dans une situation idéale.

Exactitude du pire scénario

Pour obtenir l’exactitude de pire scénario, nous avons utilisé les hypothèses suivantes :

- Nous avons choisi l’échelle de pression/le modèle avec la spécification d’exactitude la plus élevée ;

- Nous avons supposé qu’on avait réalisé un changement d’échelle ;

- Nous avons utilisé l’échelle avec l’effet de température le plus important ;

- Nous avons supposé qu’on utilisait la pression statique ;

- Nous avons supposé qu’il y avait un petit effet de vibration ;

- Nous avons supposé qu’il y avait un petit effet d’alimentation électrique ;

- Nous avons inclus une dérive d’un an.

Une fois de plus, en analysant différentes spécifications, il semble qu’en ajoutant toutes ces spécifications d’exactitude de pire scénario, nous obtenons une exactitude d’environ 1 à 1,5 % de l’échelle pour les transmetteurs les plus exacts.

Mais ces chiffres peuvent être plus élevés avec certains modèles.

En résumé

Comme mentionné ci-dessus, les transmetteurs de pression modernes sont des instruments très précisexacts. On conseille cependant de lire attentivement leurs spécifications d’exactitude qui incluent toutes les composantes qui peuvent modifier l’exactitude. C’est malheureusement facile de les rater et de ne s’intéresser qu’à une seule exactitude, par exemple « la précision de référence » qui apparaît sur les supports marketing et sur d’autres documentations.

Le but de ce post est ainsi d’attirer votre attention sur les différents éléments qui ont un effet sur l’exactitude totale concrète.

Bien sûr, cela s’applique à tous les équipements de mesure, et pas seulement pour les transmetteurs de pression. C’est toujours bon de lire toutes les spécifications, y compris les notes de bas de page écrites en petits caractères.

J’espère que ce post vous aura été utile.

Les solutions Beamex pour l’étalonnage de pression

Beamex offre différentes solutions pour l’étalonnage de pression, y compris des calibrateurs de pression.

Vous pouvez voir nos produits ici : Calibrateurs de pression

Sur le même sujet

Si cet article vous a intéressé, vous pourriez apprécier les suivants :

- Paramètres d’essai optimaux pour étalonner les instruments de process

- Comment étalonner un transmetteur de pression vidéo

- À quelle fréquence devez-vous étalon vos instruments ? [Mise à jour]

- Comment étalonner les manomètres- 20 choses à savoir

- Les unités de pression et leur conversion

- L'étalonnage des transmetteurs de débit multivariable - Webinar

Original post: Pressure Transmitter Accuracy Specifications – the small print

Published: Nov 2019

Discussion