Los sensores de temperatura Pt100 son sensores muy comunes en la industria de procesos. En este artículo se abordan muchos aspectos útiles y prácticos que hay que conocer sobre los sensores Pt100. Se incluye información sobre sensores RTD y PRT, diferentes estructuras mecánicas de los sensores Pt100, la relación entre temperatura y resistencia, coeficientes de temperatura y clases de exactitud, entre otros muchos aspectos.

En cuanto a terminología, en general se usan tanto los términos «sensor» como «sonda»; en este artículo yo utilizo sobre todo el término «sensor». Asimismo, se escribe tanto «Pt100» como «Pt-100», pero yo utilizo principalmente la forma Pt100. (Sí, sé que la IEC / DIN 60751 utiliza la forma Pt-100, pero yo estoy acostumbrado a Pt100).

Contenido

Como esta publicación es algo larga, he aquí el contenido que indica lo que se incluye:

- Sensores PRT

- PRT frente al termopar

- Termopares

- PRT

- Medición del sensor RTD/PRT

- Corriente de medición

- Autocalentamiento

- Corriente de medición

- Diferentes estructuras mecánicas de los sensores PRT

- Termómetro patrón de referencia de resistencia de platino (SPRT)

- PRT con elemento sensor parcialmente soportados

- Termómetros de resistencia de platino industriales (IPRT)

- PRT de película delgada

- Otros sensores RTD

- Otros sensores de platino

- Otros sensores RTD

- Sensores Pt100

- Coeficiente de temperatura

- Relación temperatura-resistencia del Pt100 (385)

- Otros sensores Pt100 con diferentes coeficientes de temperatura

- Asegurar que el dispositivo de medición soporta el sensor Pt100

a medir - Clases de exactitud (tolerancia) del sensor Pt100

- Coeficientes

- Callendar-van Dusen

- ITS-90

- Steinhart-Hart

- Averiguar los coeficientes de los sensores

Sensores RTD

Dado que la Pt100 es un sensor RTD, veamos primero qué es un sensor RTD. La abreviatura RTD corresponde a «Resistance Temperature Detector» o detector de temperatura de resistencia. Se trata de un sensor de temperatura en el que la resistencia depende de la temperatura; cuando cambia la temperatura, cambia la resistencia del sensor. Por tanto, utilizando un sensor RTD y midiendo su resistencia es posible medir la temperatura. Los sensores RTD suelen estar fabricados en platino, cobre, aleaciones de níquel u otros óxidos metálicos.

Sensores PRT

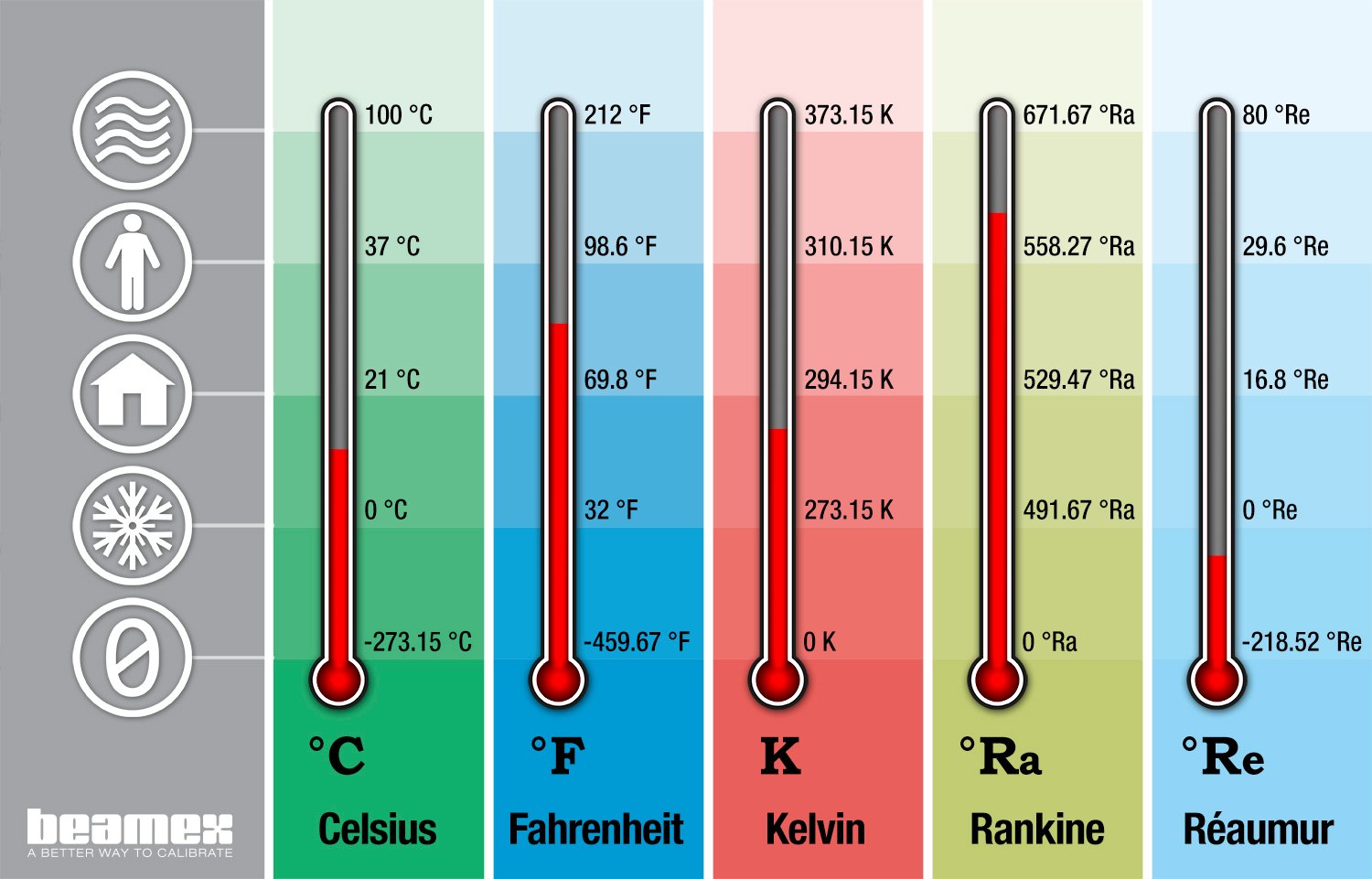

El platino es el material más frecuente para los sensores RTD. El platino ofrece una relación temperatura-resistencia fiable, reproducible y lineal. Los sensores RTD fabricados en platino se denominan PRT, la abreviatura de «Platinum Resistance Thermometer» o termómetro de resistencia de platino. El sensor PRT de platino que se utiliza con mayor frecuencia en la industria de procesos es el sensor Pt100. El número «100» del nombre indica que tiene una resistencia de 100 ohmios a una temperatura de 0 °C (32 °F). Se facilita más información más adelante.

PRT frente al termopar

En un artículo técnico anterior, abordamos la cuestión de los termopares. Los termopares también se utilizan como sensores de temperatura en muchas aplicaciones industriales. Entonces, ¿cuál es la diferencia entre un termopar y un sensor PRT? He aquí una breve comparación entre termopares y sensores PRT:

Termopares:

• Se pueden utilizar para medir temperaturas mucho más elevadas

• Muy resistentes

• Económicos

• Autoalimentados, no requieren excitación externa

• No tienen una gran exactitud

• Requieren compensación de la unión fría

• Los cables de extensión deben ser de un material aplicable al tipo de termopar y se debe prestar atención a la homogeneidad térmica en todas las uniones del circuito de medida

• La falta de homogeneidad en los cables pueden dar lugar a errores imprevistos

PRT:

• Tienen mejor exactitud, linealidad y estabilidad que los termopares

• No requieren compensación de la unión fría como los termopares

• Los cables de extensión pueden ser de cobre

• Más caros que los termopares

• Necesitan una corriente de excitación conocida apta para el tipo de sensor

• Más frágiles

En pocas palabras, se podría afirmar que los termopares son más adecuados para aplicaciones a temperaturas elevadas y los PRT para aplicaciones que requieran una mejor exactitud.

Más información sobre los termopares y la compensación de la unión fría en esta publicación anterior del blog: Compensación de la Unión Fría (Referencia) del termopar (Versión en inglés)

Medición del sensor RTD/PRT

Dado que la resistencia del sensor RTD cambia cuando hay un cambio de temperatura, resulta evidente que para conocer la temperatura es necesario medir la resistencia proporcionada por el sensor RTD. Es posible medir la resistencia en ohmios y luego convertirla manualmente en una medición de temperatura según la tabla (o fórmula) de conversión del tipo RTD utilizado.

Actualmente, es normal emplear un dispositivo de medición de temperatura o calibrador que convierte automáticamente la resistencia medida en una lectura de temperatura, una vez seleccionado el tipo de RTD correcto en el dispositivo (asumiendo que soporta el tipo de RTD utilizado). Evidentemente, si en el dispositivo se ha seleccionado el tipo de sensor RTD erróneo, los resultados de medida de temperatura serán incorrectos.

Existen diferentes formas de medir la resistencia. Se puede utilizar una conexión a dos, tres o cuatro hilos. La conexión a dos hilos es la única apta para mediciones en la que no se requiera una gran exactitud (principalmente resolución de problemas) porque cualquier resistencia del cable o resistencia de la conexión provocará un error en la medición. Cualquier medición de proceso normal debería realizarse utilizando conexionados a tres o cuatro hilos (cables).

Por ejemplo, la norma IEC 60751 especifica que cualquier sensor cuya exactitud sea superior a la clase B debe medirse a tres o cuatro hilos. Más adelante en este artículo se puede encontrar más información sobre las clases de exactitud.

Tan solo recordar que se deben realizar las mediciones a tres o cuatro hilos y listo.

Seguramente para algunos termistores de alta impedancia, sensores Pt1000 u otros sensores de alta impedancia puede que el error adicional causado por la medición a dos hilos no sea demasiado significativo.

Se puede encontrar más información sobre mediciones a dos, tres o cuatro hilos en la siguiente publicación del blog: Medida de resistencia; conexión a 2, 3 ó 4 hilos

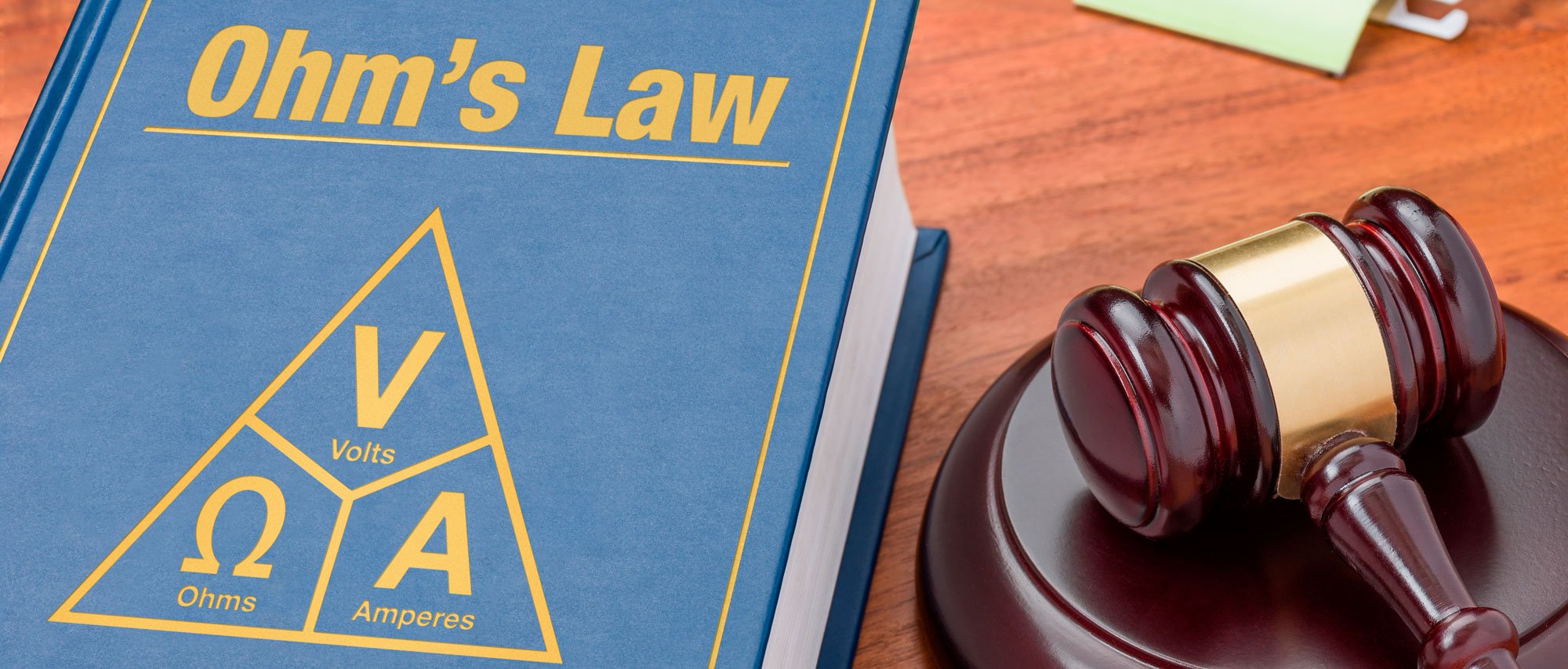

Corriente de medición

Como se explica con mayor detalle en la publicación del blog indicada anteriormente, cuando un dispositivo mide resistencia, envía una pequeña corriente a través del sensor y luego mide la caída de tensión generada. A continuación, es posible calcular la resistencia dividiendo la caída de tensión entre la corriente según la ley de Ohm (R=U/I). Se puede obtener información más detallada sobre la ley de Ohm, a través de esta publicación del blog:

Ley de Ohm: - Qué es y qué debe conocer un técnico de instrumentación al respecto (Versión en inglés)

Autocalentamiento

Cuando la corriente de medición atraviesa el sensor RTD, también causa un ligero calentamiento del sensor. Este fenómeno se denomina autocalentamiento. Cuanto mayor es la corriente de medición y cuanto más tiempo permanece activa, mayor será el calentamiento del sensor. Asimismo, la estructura del sensor y su resistencia térmica a su entorno tendrá un gran efecto sobre el autocalentamiento. Es bastante obvio que este tipo de autocalentamiento, en un sensor de temperatura, causará un pequeño error de medición. La corriente de medición suele ser máximo de 1 mA cuando se mide un sensor Pt100, pero puede reducirse hasta 100 μA o incluso menos. Según las normas (como la IEC 60751), el autocalentamiento no debe exceder del 25 % de la especificación de tolerancia del sensor.

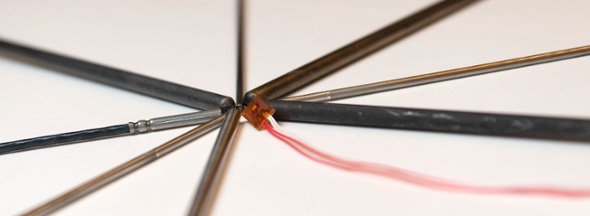

Diferentes estructuras mecánicas de los sensores PRT

Los sensores PRT suelen ser instrumentos muy delicados y, lamentablemente, la exactitud es casi sin excepción inversamente proporcional a la solidez mecánica. Para que un termómetro tenga una buena exactitud, el hilo de platino que hay en el interior se debería poder contraer y expandir con la temperatura con la mayor libertad posible a fin de evitar tensiones y deformaciones. El inconveniente es que este tipo de sensor es muy sensible a impactos mecánicos y vibraciones.

Termómetro patrón de referencia de resistencia de platino (SPRT)

Los sensores de los termómetros de resistencia de platino estándar más exactos (SPRT), son instrumentos para implementar la escala de temperatura ITS-90 entre los puntos fijos. Están fabricados en platino muy puro (alpha= 3,926 × 10-3 °C-1) y el soporte del hilo bobinado ha sido diseñado para impedir en la medida de lo posible que el hilo sufra tensiones. La «Guide to the Realization of the ITS-90» (Guía para la realización de la ITS-90) publicada por la BIPM (Bureau International des Poids et Mesures) define los criterios que deben cumplir los sensores SPRT. Otros sensores no son y no deberían ser llamados SPRT. Existen sensores recubiertos de vidrio, cuarzo y metal para diferentes aplicaciones. Los SPRT son extremadamente sensibles a cualquier tipo de aceleración como vibraciones y pequeños impactos, lo que limita su uso a laboratorios para mediciones de la máxima exactitud.

PRT con elemento sensor parcialmente soportados

Los termómetros secundarios del tipo PRT son un equilibrio entre el rendimiento y la solidez mecánica. Los de mayor exactitud suelen denominarse sensores estándar secundarios o de referencia secundaria. Estos sensores pueden adoptar algunas estructuras de los SPRT y las características del cable pueden ser equivalentes o muy similares. El tipo de soporte del hilo bobinado hace que sean menos frágiles que los SPRT. Incluso pueden utilizarse en aplicaciones de campo si se manipulan con cuidado, y siguen ofreciendo una excelente estabilidad y baja histéresis.

Termómetros de resistencia de platino industriales (IPRT)

Cuando aumenta el soporte del hilo, aumenta la solidez mecánica, pero también la tensión debida a la desviación y a problemas de histéresis. Estos sensores se denominan termómetros de resistencia de platino industriales (IPRT). Los IPRT disponen del elemento sensor totalmente soportado y son muy sólidos desde el punto de vista mecánico. El hilo bobinado está completamente encapsulado en cerámica o vidrio, por lo que presenta una elevada insensibilidad a vibraciones e impactos mecánicos. El inconveniente es que tienen mucha menos estabilidad a largo plazo y una histéresis elevada, ya que el platino está unido al sustrato que tiene diferentes características de expansión térmica.

PRT de película delgada

Los PRT de película delgada han evolucionado mucho en los últimos años y ahora se dispone de modelos mucho mejores. Existen en muchos formatos para diferentes aplicaciones. La película delgada de platino se pulveriza sobre el sustrato seleccionado, el valor de resistencia del elemento suele ajustarse mediante láser hasta el valor de resistencia deseado y finalmente se encapsula para su protección. A diferencia de los sensores de hilos bobinado, los PRT de película delgada se prestan mejor a un proceso de fabricación automatizado, por lo que suelen ser más baratos que los de hilo bobinado. Las ventajas y los inconvenientes suelen ser los mismos que los de hilo bobinado que están totalmente soportados, con la excepción de que los de película delgada suelen tener una constante de tiempo muy baja, lo que significa que reaccionan muy rápidamente a los cambios de temperatura. Como se ha mencionado anteriormente, algunos fabricantes han desarrollado técnicas que combinan mejor rendimiento y solidez.

Otros sensores RTD

Otros sensores de platino

Aunque la Pt100 es el sensor RTD/ PRT de platino más común, existen otros como la Pt25, Pt50, Pt200, Pt500 y Pt1000. La diferencia principal entre estos sensores es bastante fácil de adivinar: es la resistencia a 0 °C que se menciona en el nombre del sensor. Por ejemplo, un sensor Pt1000 tiene una resistencia de 1000 ohmios a 0 °C. También es importante conocer el coeficiente de temperatura ya que afecta a la resistencia a otras temperaturas. Si se trata de una Pt100 (385), significa que tiene un coeficiente de temperatura de 0,00385 °C.

Otros sensores RTD

Aunque los sensores de platino son los sensores RTD más comunes, existen también sensores fabricados con otros materiales como el níquel, el níquel-hierro y el cobre. Habitualmente son sensores de níquel el Ni100 y el Ni120, el Ni-Fe 604-ohm es un sensor de níquel-hierro y el Cu10 es un sensor de cobre. Estos materiales tienen sus propias ventajas en determinadas aplicaciones. Los inconvenientes más frecuentes son unos rangos de temperatura bastante limitados y susceptibilidad a la corrosión en comparación con el platino de metal noble. Los sensores RTD también pueden fabricarse con otros materiales como el oro, la plata, el tungsteno, el

rodio-hierro o el germanio. Sobresalen en algunas aplicaciones, pero es muy raro que se utilicen en entornos industriales normales. Dado que la resistencia de un sensor RTD depende de la temperatura, en esta categoría también podríamos incluir todos los sensores PTC (coeficiente de temperatura positivo) y NTC (coeficiente de temperatura negativo). Como ejemplos cabría citar los termistores y semiconductores que se utilizan

para medir temperatura. Los tipos NTC son sensores de uso bastante común también para la medida de temperatura.

Sensores Pt100

Coeficiente de temperatura

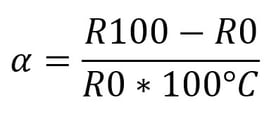

El sensor RTD más común en la industria de procesos es el sensor Pt100, que ofrece una resistencia de 100 ohmios a 0 °C (32 °F). La resistencia a temperaturas más elevadas depende de la versión del sensor Pt100, ya que existen distintas versiones de Pt100, las cuales ofrecen coeficientes de temperatura ligeramente distintos. A escala global, la versión más frecuente es la «385». Si no se menciona el coeficiente, suele ser el coeficiente 385. El coeficiente de temperatura del sensor Pt100 (indicado a continuación del símbolo griego alpha => α) se muestra como la diferencia de la resistencia a 100 °C y 0 °C dividido entre la resistencia a 0 °C multiplicado por 100 °C. La fórmula es bastante simple, pero parece algo complicada en formato escrito, así que examinémosla:

Donde:

α = coeficiente de temperatura

R100 = resistencia a 100 °C

R0 = resistencia a 0 °C

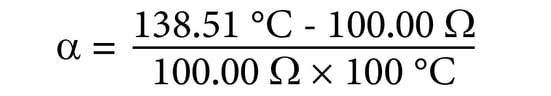

Veamos un ejemplo para asegurarnos de que está todo claro:

Pt100 tiene una resistencia de 100,00 ohmios a 0 °C y una resistencia de 138,51 ohmios a 100 °C. El coeficiente de temperatura se puede calcular del modo siguiente:

Obtenemos un resultado de 0,003851 /°C.

O como suele escribirse: 3,851 × 10-3 °C-1

Con frecuencia se denomina y redondea como sensor Pt100 «385».

Y es también el coeficiente de temperatura especificado en la norma IEC 60751:2008.

El coeficiente de temperatura del sensor depende en gran medida de la pureza del platino utilizado para fabricar el cable. Cuanto más puro sea el platino, mayor será el valor alpha. Hoy en día no supone un problema obtener material de platino de gran pureza. Para fabricar sensores que se ajusten a la curva de temperatura/resistencia de la norma IEC 60751, se deben añadir al platino puro determinadas impurezas que permitan disminuir el valor alpha hasta 3,851 × 10-3 °C-1.

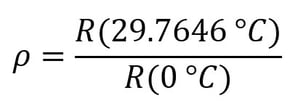

El valor alpha desciende desde que se utilizan el punto de fusión (≈0 °C) y el punto de ebullición (≈100 °C) del agua como puntos de temperatura de referencia, pero sigue utilizándose para definir el grado del hilo de platino. Desde que efectivamente el punto de ebullición del agua es un altímetro mejor que un punto de temperatura de referencia, otra forma de definir la pureza del hilo es el cociente de resistencia en el punto del galio (29.7646 °C), que es un punto fijo definido en la escala de temperatura ITS-90. Este cociente de resistencia se representa mediante la letra griega ρ (rho) minúscula.

El valor típico de ρ para un sensor «385» es de 1,115817 y para un SPRT es de 1,11814. En la práctica, el viejo alpha es bueno en muchos casos y el más apropiado, pero también se puede emplear el rho.

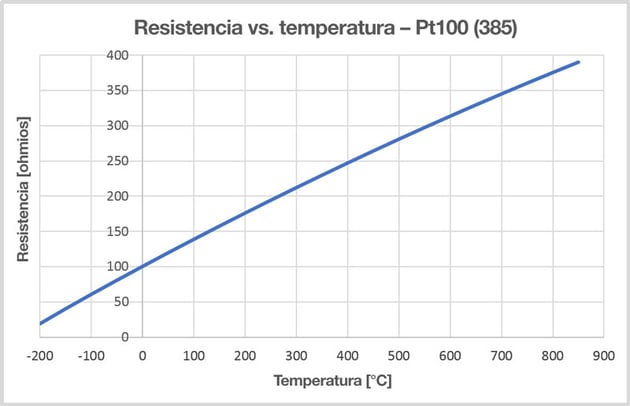

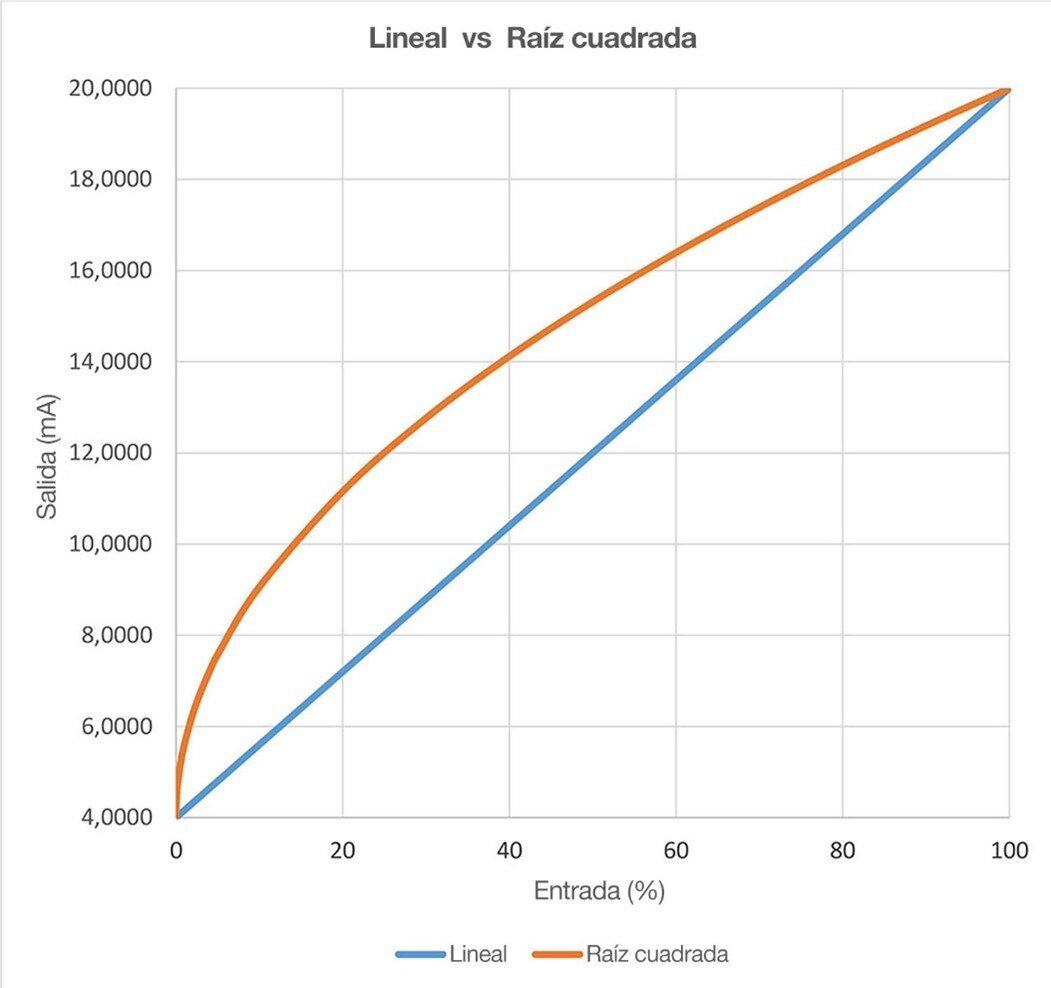

Relación temperatura-resistencia del Pt100 (385)

En el gráfico siguiente se puede observar cómo la resistencia de un sensor Pt100 (385) depende de la temperatura:

Como se puede observar en el gráfico, la relación resistencia-temperatura de un sensor Pt100 no es perfectamente lineal, sino que presenta cierta «curvatura».

En la tabla siguiente se muestran los valores numéricos de temperatura vs. resistencia de un Pt100 (385) en una serie de puntos:

%20ESP.jpg?width=481&name=num%C3%A9ricos%20de%20temperatura%20vs.%20resistencia%20de%20un%20Pt100%20(385)%20ESP.jpg)

Otros sensores Pt100 con diferentes coeficientes de temperatura

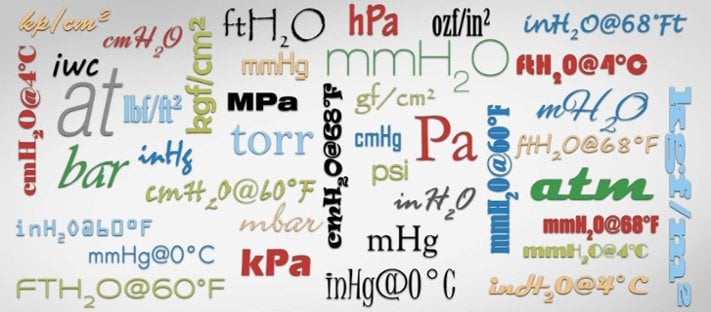

La mayoría de los sensores han sido normalizados, pero las normas varían de un país a otro. Este es también el caso de los sensores Pt100. Con el tiempo, se han especificado una serie de normas distintas. En la mayoría de los casos, solo hay una diferencia relativamente pequeña en el coeficiente de temperatura. Como ejemplo práctico, las normas que hemos implementado en los calibradores de temperatura de Beamex proceden de las normas siguientes:

• IEC 60751

• DIN 43760

• ASTM E 1137

• JIS C1604-1989 alpha 3916, JIS C 1604-1997

• SAMA RC21-4-1966

• GOCT 6651-84, GOST 6651-94

• Minco Table 16-9

• Curva de Edison #7

Asegurar que el dispositivo de medición soporta el sensor Pt100 a medir

Lo bueno de las sondas Pt100 estándar es que cada sensor debería cumplir las especificaciones con tan solo conectarlo a su dispositivo de medición (o calibrador), dando su propia medida de temperatura con la exactitud definida por las especificaciones (sensor + dispositivo de medición). Asimismo, los sensores que están montados en el proceso, se deberían poder intercambiar sin calibración, al menos en el caso de las mediciones menos críticas. No obstante, sería una buena práctica comprobar el sensor a una temperatura conocida antes de utilizarlo.

En cualquier caso, dado que las diferentes normas tienen especificaciones algo distintas para el sensor Pt100, es importante que el dispositivo que se emplee para medir el sensor Pt100 soporte el sensor correcto (coeficiente de temperatura). Por ejemplo, si se dispone de un dispositivo de medición que solo soporta Alpha 385 y se está utilizando un sensor con un Alpha 391, dará lugar a cierto error en la medición. ¿Es significativo este error? En este caso (385 vs 391), el error sería de 1,5 °C a 100 °C.

Por tanto, es más que probable que sea significativo. Evidentemente, cuanto menor sea la diferencia entre coeficientes de temperatura, menor será el error. Así pues, hay que asegurarse de que el dispositivo de medición de RTD soporte la sonda Pt100 que se está utilizando. Generalmente, si la Pt100 no indica el coeficiente de temperatura, se trata de un sensor 385.

Como ejemplo práctico, el calibrador y comunicador Beamex MC6 soporta los siguientes sensores Pt100 (coeficiente de temperatura entre paréntesis) en base a diferentes normas:

• Pt100 (375)

• Pt100 (385)

• Pt100 (389)

• Pt100 (391)

• Pt100 (3926)

• Pt100 (3923)

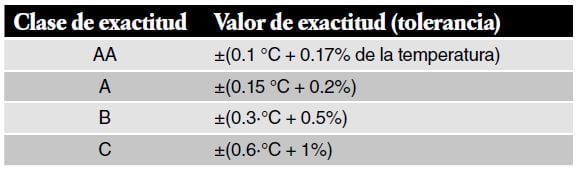

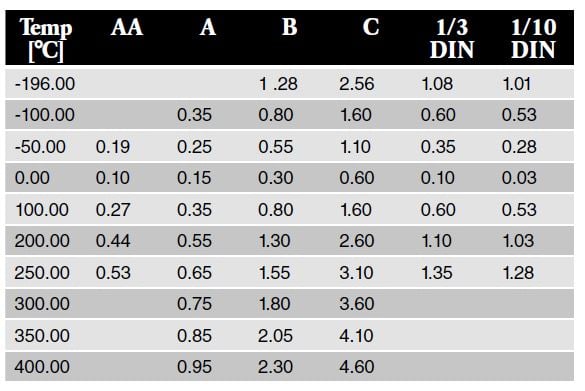

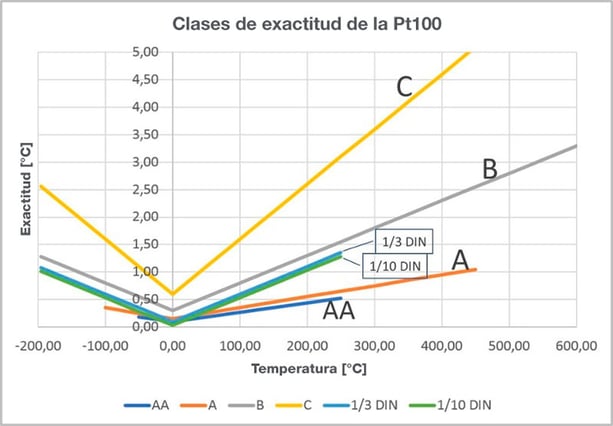

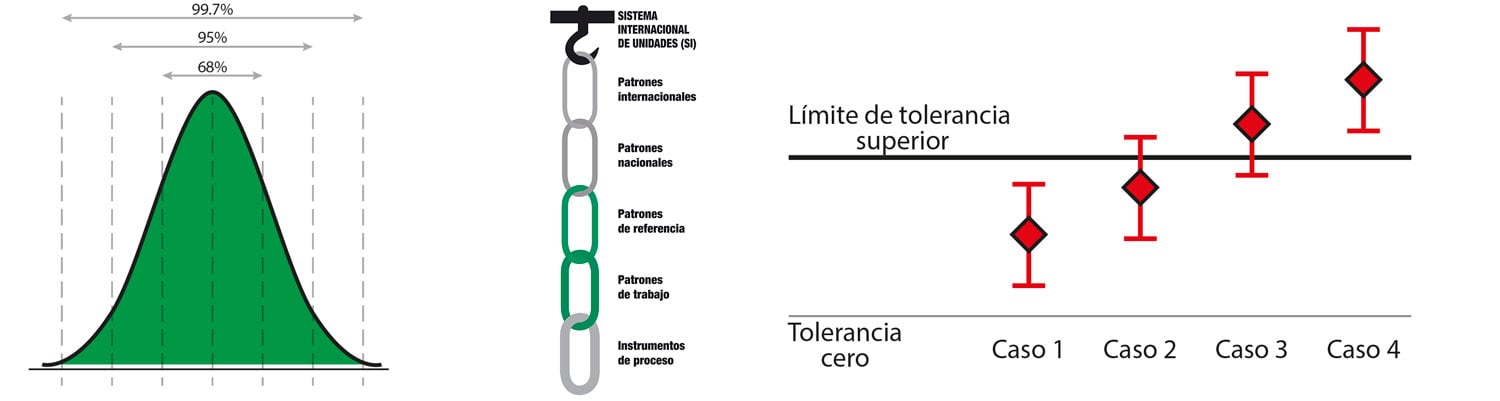

Clases de exactitud (tolerancia) del sensor Pt100

Los sensores Pt100 están disponibles en diferentes clases de exactitud. Las clases más frecuentes son AA, A, B y C, que se definen en la norma IEC 60751. Las normas definen un tipo de sensor Pt100 ideal destinado a los fabricantes. Si fuese posible crear un sensor ideal, las clases de exactitud serían irrelevantes.

Dado que los sensores Pt100 no se pueden ajustar para compensar errores, debería adquirir un sensor cuya exactitud fuese apta para la aplicación. En algunos dispositivos de medición, los errores de los sensores se pueden corregir con determinados coeficientes, pero volveremos a ello más adelante.

Diferentes clases de exactitud (según IEC 60751:2008):

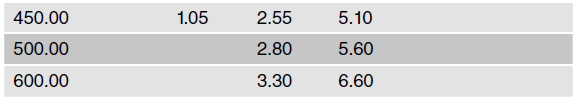

En el lenguaje oral, también se habla de las clases de exactitud de la Pt100 1/3 DIN y 1/10 DIN. Fueron clases normalizadas en base a la norma DIN 43760:1980-10, retirada en 1987, pero no están definidas en la norma posterior IEC 60751 o su prima hermana alemana DIN EN 60751. La tolerancia de estos sensores se basa en el sensor con clase de exactitud B, pero la parte fija del error (0,3 °C) se divide entre un número determinado (3 ó 10). Sin embargo, estas designaciones son una expresión acuñada cuando se trata de la Pt100 y aquí también las utilizaremos con fluidez. Estos sensores ofrecen las siguientes clases de exactitud:

%20ESP.jpg?width=588&name=Valor%20de%20exactitud%20(tolerancia)%20ESP.jpg)

Y, evidentemente, un fabricante de sensores puede fabricar sensores con sus propias clases de exactitud personalizadas. En la sección 5.1.4 de la norma IEC 60751 se define cómo se deberían expresar estas clases especiales de tolerancia. Las fórmulas no permiten una buena comparación, la tabla siguiente presenta las clases de exactitud calculadas en temperatura (°C):

Cabe destacar que, la clase «1/10 DIN» parece atractiva con su baja tolerancia de 0,03 °C a 0 °C, en realidad es mejor que la clase A dentro del rango limitado de -40…+40 °C. El gráfico siguiente muestra la diferencia entre estas clases de exactitud:

Coeficientes

Las clases de exactitud se utilizan con frecuencia en sensores RTD industriales, pero dejan de ser válidas cuando se trata de los sensores de referencia PRT de mayor exactitud (SPRT, referencia secundaria...). Estos sensores han sido diseñados para ser tan buenos como un termómetro en la medida de lo posible, no para ajustarse a una curva estandarizada. Se trata de sensores de gran exactitud con una muy buena estabilidad a largo plazo y muy baja histéresis, pero estos sensores son individuales, por lo que cada sensor presenta una relación entre temperatura y resistencia ligeramente distinta. Estos sensores no se deberían utilizar sin conocer los coeficientes individuales de cada sensor. Incluso se pueden encontrar coeficientes CvD genéricos para los SPRT, pero ello supondría un riesgo para el rendimiento por el que se ha pagado. Si simplemente se conecta un sensor PRT secundario de 100 ohmios como el RPRT de Beamex a un dispositivo de medición de sensores Pt100, puede obtener un error de medida que puede oscilar entre unos pocos grados hasta diez grados. En algunos casos, no es necesariamente significativo, pero en otros casos puede incluso marcar la diferencia entre un medicamento y una toxina.

Por tanto, estos sensores siempre deben utilizarse con los coeficientes correctos.

Como se ha mencionado anteriormente, los sensores RTD no se pueden «ajustar» para que realicen mediciones correctas. Así que la corrección debe efectuarse en el dispositivo (p. ej., el calibrador de temperatura) que se utiliza para medir el sensor RTD.

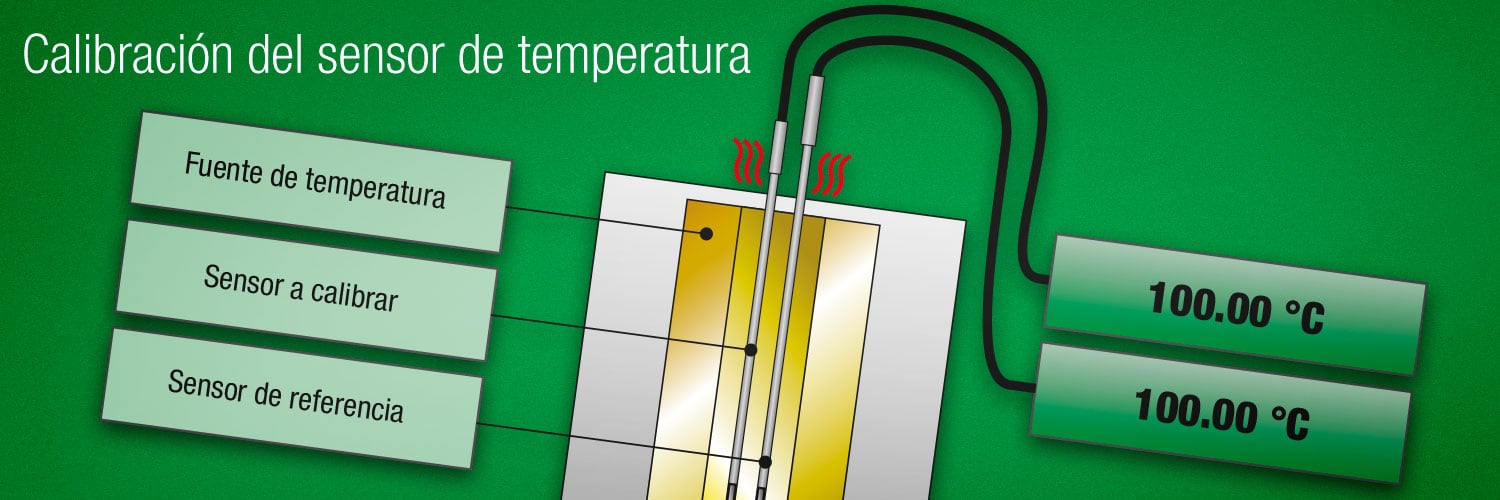

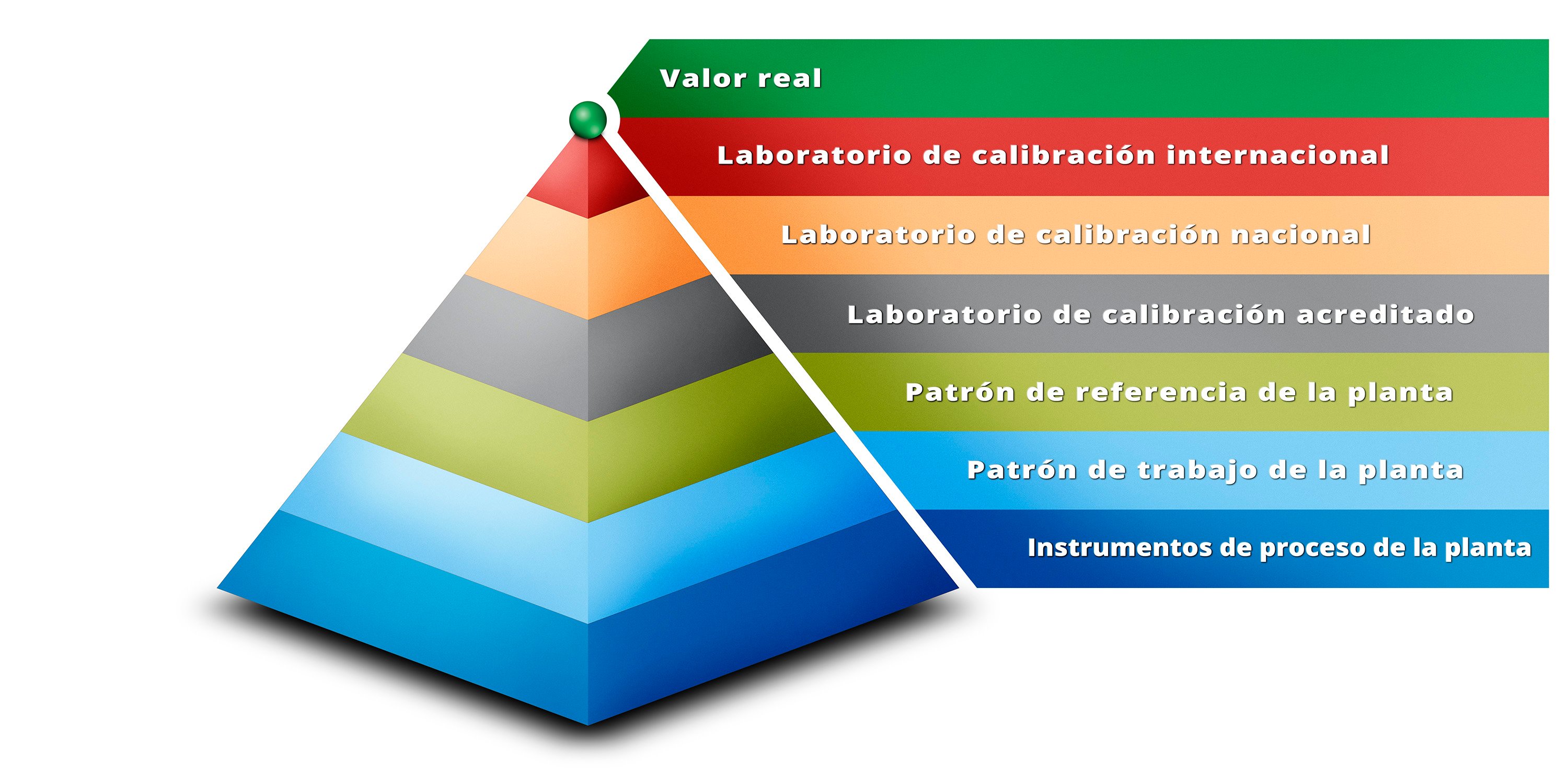

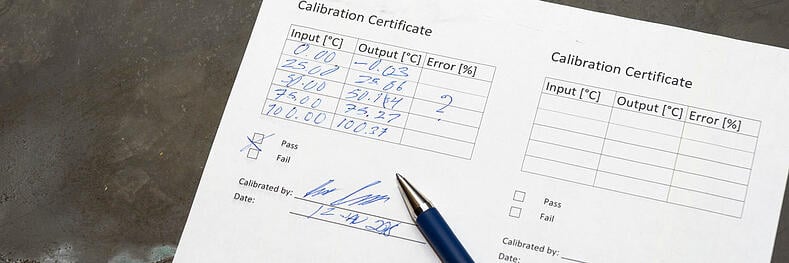

A fin de averiguar los coeficientes, en primer lugar se debería calibrar el sensor con la mejor exactitud posible. De este modo, los coeficientes de la ecuación procedentes de la calibración se pueden ajustar para representar la relación resistencia/temperatura propia del sensor. El uso de los coeficientes corregirá la medición del sensor y logrará que realice mediciones con una gran exactitud. Existen diferentes ecuaciones y coeficientes para calcular la resistencia del sensor en función de la temperatura. He aquí los más comunes:

Callendar-van Dusen

A finales del siglo XIX, Callendar definió una simple ecuación cuadrática que describe la relación resistencia/temperatura del platino. Posteriormente, van Dusen descubrió que se requería un coeficiente adicional inferior a cero. Esta ecuación se conoce con el nombre de Callendar-van Dusen o CvD. En el caso de los sensores con alpha 385, suele ser tan buena como la escala ITS-90, sobre todo cuando el rango de temperatura no es muy amplio. Si un certificado de calibración indica los coeficientes R0, A, B, C, se trata de coeficientes normalizados por la norma IEC 60751 según la ecuación CvD. El coeficiente C solo se utiliza por debajo de 0 °C, por tanto, puede estar ausente si el sensor no se ha calibrado por debajo de 0 °C. Los coeficientes también pueden ser R0, α, δ y β. Se ajustan a la forma histórica de la ecuación CvD que sigue utilizándose. Independientemente de que en esencia se trate de la misma ecuación, su forma escrita y coeficientes son distintos.

ITS-90

La ITS-90 es una escala de temperatura, no una norma. La ecuación Callendar-van Dusen sirvió de base de las escalas anteriores de 1927, 1948 y 1968, pero la ITS-90 aportó las principales modificaciones matemáticas. La ITS-90 debe utilizarse para realizar la escala de temperatura utilizando los SRPT, pero también puede resultar más interesante que la CvD para numerosos PRT de alpha reducido, sobre todo cuando el rango de temperatura es amplio (cientos de grados). Si un certificado de calibración especifica coeficientes como RTPW o R(0,01), a4, b4, a7, b7, c7, son coeficientes para funciones de desviación de la ITS-90. El documento de la ITS-90 no precisa anotaciones numéricas para los coeficientes o subrangos. Estos se presentan en la nota técnica NIST 1265 «Guidelines for Realizing the International Temperature Scale of 1990» (Directrices para realizar la escala internacional de temperatura de 1990), ampliamente adoptada desde entonces. El número de coeficientes puede variar y los subrangos están numerados 1...11.

• RTPW, R(0,01 °C) o R(273,16 K) es la resistencia del sensor en el punto triple del agua 0,01 °C

• a4 y b4 son los coeficientes por debajo de cero, también denominados abz y bbz que en inglés significan «below zero» (por debajo de cero), o tan solo una a y b

• a7, b7 y c7 son los coeficientes por encima de cero, también denominados aaz, baz y caz que en inglés significan «above zero» (por encima de cero), o bien a, b y c

Steinhart-Hart

Si se dispone de un termistor, puede que el certificado de calibración contemple coeficientes para la ecuación de Steinhart-Hart. Los termistores son altamente no lineales y la ecuación es logarítmica. La ecuación de Steinhart-Hart ha reemplazado en gran medida a la anterior ecuación Beta. Habitualmente los coeficientes son A, B y C, pero también pueden ser el coeficiente D u otros, dependiendo de la variante de la ecuación. Los coeficientes suelen publicarlos los fabricantes, pero también pueden ajustarse.

Averiguar los coeficientes de los sensores

Cuando se envía un sensor Pt100 a un laboratorio para su calibración y ajuste, los puntos de calibración deben seleccionarse adecuadamente. Siempre se necesita un punto a 0 °C ó 0,01 °C. El valor en sí es necesario para los ajustes, pero en general también se utilizan el punto de congelación (0 °C) o el punto triple del agua (0,01 °C) para controlar la estabilidad del sensor y se mide varias veces durante la calibración. El número mínimo de puntos de calibración es el mismo que el número de coeficientes que deberían ajustarse. Por ejemplo, para ajustar los coeficientes de la ITS-90 a4 y b4 por debajo de cero, se necesitan al menos dos puntos de calibración negativos conocidos para resolver los dos coeficientes desconocidos. Si el laboratorio conoce bien el comportamiento del sensor, en este caso podrían bastar dos puntos. No obstante, siempre es aconsejable medir más puntos de los absolutamente necesarios, ya que el certificado de calibración no puede ref lejar el comportamiento del sensor entre los puntos de calibración. Por ejemplo, un ajuste mediante coeficientes CvD para rangos de temperatura amplios podría verse bien si solo se dispone de dos o tres puntos de calibración por encima de cero, pero podría comportar un error residual sistemático de varias centésimas de grado entre puntos de calibración que no se ven. Esto también explica por qué se pueden encontrar diferentes incertidumbres de calibración entre los ajustes de CvD e ITS-90 para el mismo sensor y los mismos puntos de calibración exactos. Las incertidumbres de los puntos medidos no son diferentes, pero los errores residuales de diferentes ajustes se añaden a la incertidumbre total.

Productos de calibración de temperatura Beamex

Observa qué productos de calibración de temperatura puede ofrecer Beamex haciendo clic en el siguiente botón:

Y finalmente, gracias Toni!

Y finalmente, un agradecimiento especial al Sr. Toni Alatalo, él es el jefe de nuestro laboratorio de calibración de temperatura acreditado ubicado en nuestra fábrica. Toni ha proporcionado mucha ayuda e información detallada para esta publicación del blog.

Ahora sí que es lo último, ¡suscríbete!

Si te gustan estos artículos, suscríbete a este blog simplemente indicando tu dirección de correo electrónico en el cuadro ubicado en la parte superior derecha ("Suscribirse a actualizaciones por correo electrónico"). Recibirás notificaciones por correo electrónico cuando se publiquen nuevos artículos.

Original post: Pt100 temperature sensor – useful things to know

Published: 17 April 2018

.png)

Enviar una respuesta