En la industria de procesos de hoy en día, los instrumentos de campo se calibran a menudo in situ. Para ello, se utilizan, por lo general, calibradores de procesos portátiles. La calibración en campo es a menudo la mejor solución, pero todavía hay varias razones por las que a veces es más conveniente y eficaz hacer la calibración en el taller. La selección de realizar la calibración en campo o en taller no es una situación de entre blanco y negro. Estos dos métodos no son alternativos exclusivos; es más, se complementan entre sí. Beamex ha presentado anteriormente argumentos para hacer la calibración en campo, pero este documento expone algunas de las razones más comunes para establecer un taller para hacer las calibraciones, o algunas de ellas, con equipos de calibración dedicados de taller.

1. Puestas en marcha

Una de las razones más comunes para calibrar en un taller es durante la puesta en marcha de una nueva planta, o algunas nuevas partes de la planta. Durante la puesta en marcha, el equipo no está todavía instalado en campo y, por tanto, la instalación del equipamiento en el proceso es incompleta. El equipo para instalar en el proceso ya ha sido comprado y normalmente está en almacén, a veces en grandes cantidades, a la espera de su instalación. En ese punto es muy eficiente calibrar todo el equipamiento del proceso en el taller antes de sacarlo a campo e instalarlo. A menudo, es más rápido y más fácil de calibrar todos los transmisores en el taller antes de su instalación, que calibrar en campo después de la instalación. Además, esto ahorra tiempo ya que los transmisores pueden estar calibrados antes de ser instalados. Una vez instalados los transmisores, no hay necesidad de dedicar tiempo alguno a la calibración, esto es una gran ventaja ya que los tiempos están, por lo general, bastante escasos durante el proceso de puesta en marcha.

Cuando se realizan instalaciones con bus de campo, otros aspectos también deben ser tenidos en cuenta. Si el plan es calibrar los transmisores fieldbus y lazos en campo leyendo la lectura del sistema de control, hay que esperar hasta que el bus de campo y el sistema de control de procesos estén en marcha. Si el equipamiento de taller tiene capacidad para calibrar los instrumentos fieldbus, los instrumentos de proceso de todo el bus de campo se pueden calibrar en el taller antes de que se instalen en el proceso.

Los procedimientos de operación en un taller pueden ser más

fácilmente escritos ya que las calibraciones se pueden realizar de una manera más consistente que cuando se hacen en campo.

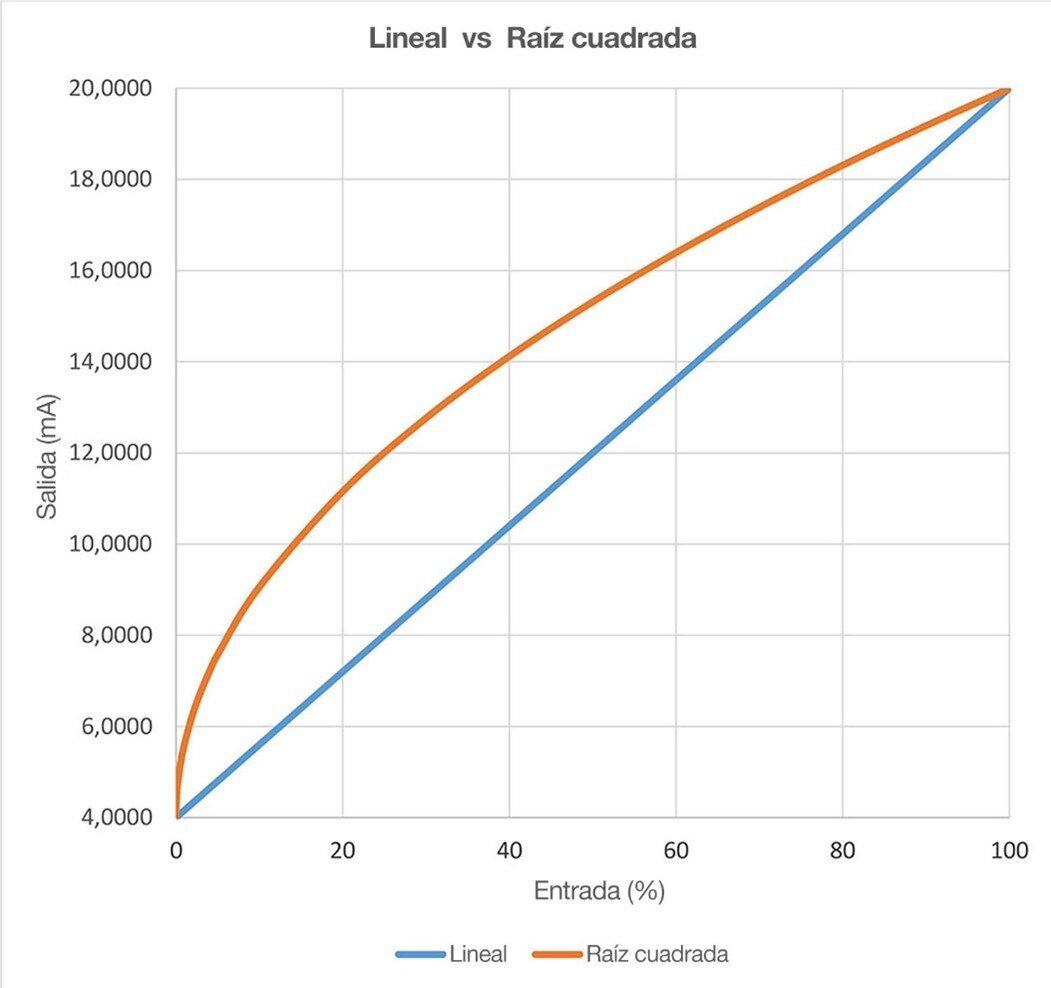

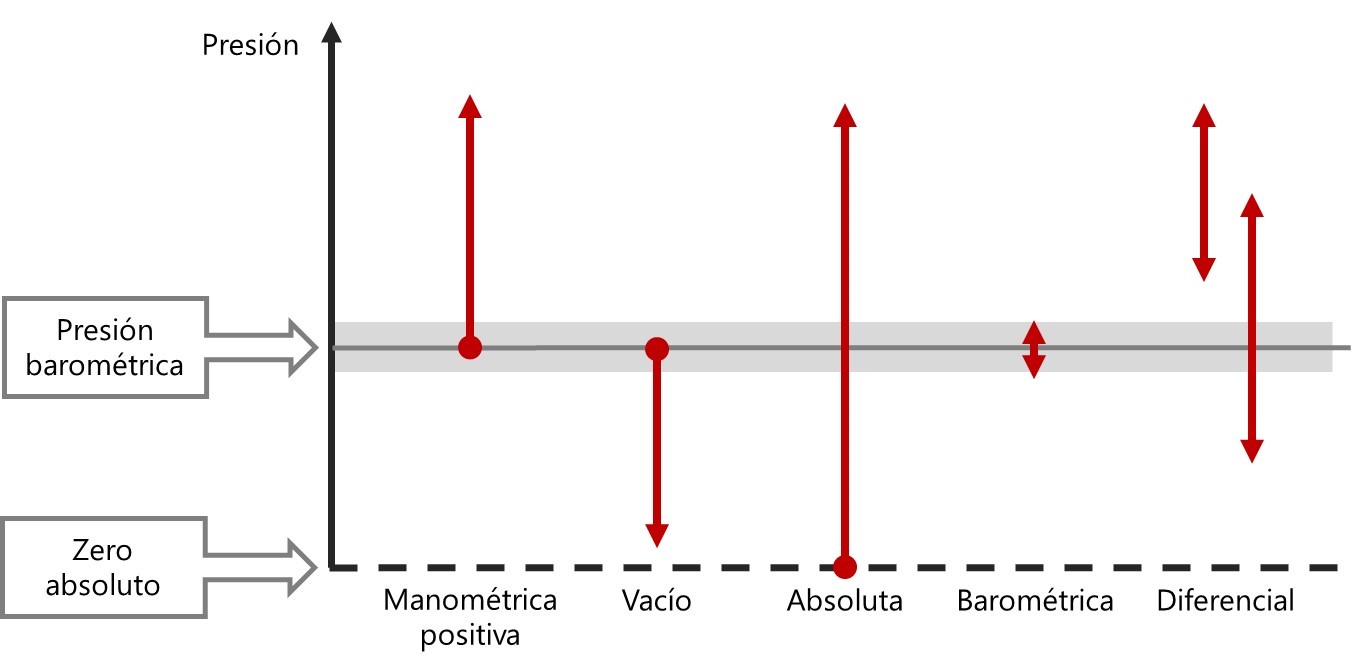

2. Incertidumbre total de la calibración

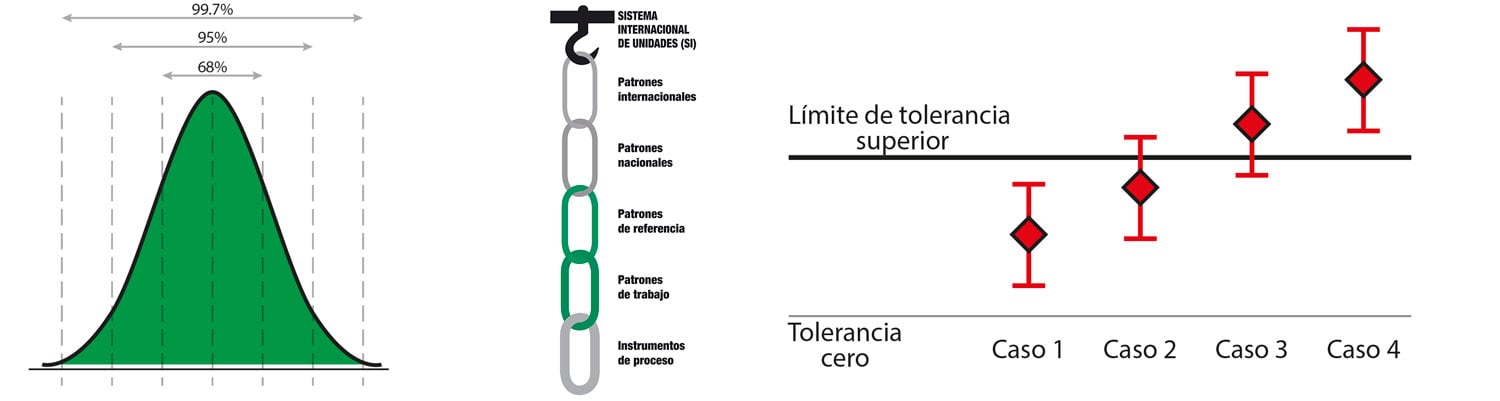

La exactitud de la instrumentación de campo ha sido cada vez mejor y mejor durante los últimos años, y esto establece mayores requisitos para el equipamiento de calibración y también para todos los procesos de calibración. Al hacer la calibración en campo, los aspectos más significativos sobre la incertidumbre total a menudo no vienen dados por el equipo de calibración pero si a partir de los procesos de calibración y los factores humanos. Estos son más críticos en algunos casos que en otros.

La situación cambia cuando las calibraciones se realizan en el taller en condiciones controladas y con equipos dedicados para el trabajo de calibración. En el taller, el equipo de calibración no tiene que ser portátil, puede ser un equipo fijo o no portátil, que suele tener un mejor rendimiento que el equipo portátil. Además, las condiciones ambientales en el taller pueden estar controladas, por lo que las calibraciones se realizan siempre en condiciones controladas similares. Y, por último, los procedimientos de operación en un taller pueden ser más fácilmente redactados y seguidos ya que las calibraciones se pueden realizar de una manera más consistente que cuando se hacen en campo.

Por lo tanto, haciendo el trabajo de calibración en el taller puede dar lugar a una calibración más fiable y exacta con una incertidumbre total inferior.

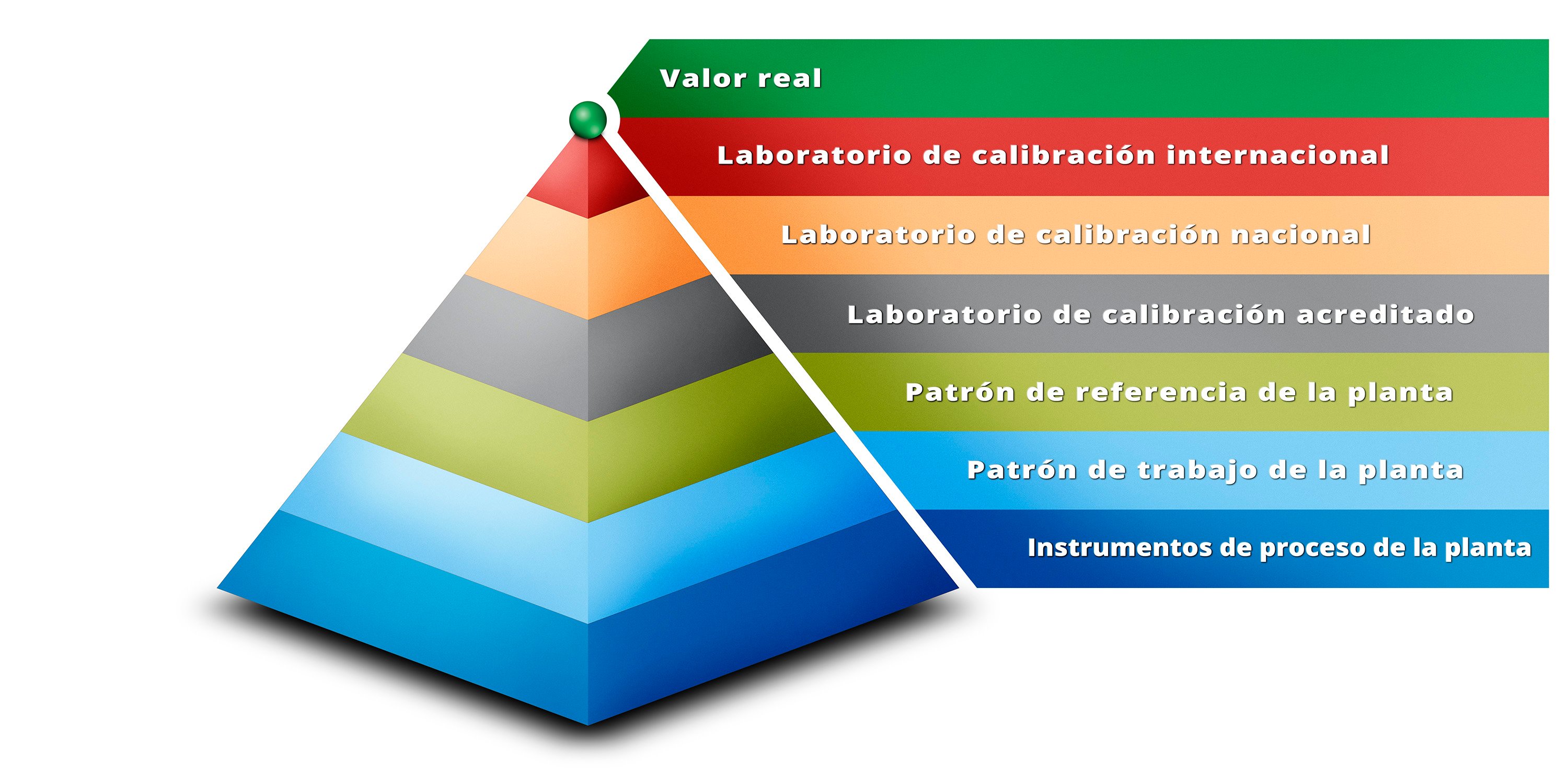

3. Patrones primarios en un taller

Como se mencionó al principio, la calibración en taller y calibración en campo se complementan entre sí. En el taller, puede existir un patrón de mayor exactitud -no portátil-, como el equipo principal de referencia de calibración. Con estos patrones primarios de taller, los calibradores portátiles - los cuales pueden ser usados en campo y que a menudo suele

ser un número mayor- pueden ser calibrados en el mismo taller. Esta ahorraráhorrrá dinero y tiempo ya que el equipo de calibración no tiene que ser enviado para sus recalibraciones periódicas. La mayoría de las recalibraciones se pueden hacer por uno mismo y sólo tendrán que ser enviados los patrones primarios para su recalibración.

4. Calibración de equipos de repuesto / rotación de repuestos

En algunos casos es más conveniente calibrar un equipo de repuesto y luego montarlo sustituyendo al montado en el proceso. Este es especialmente el caso de una calibración que es difícil de llevar a cabo en campo, o se emplea mucho tiempo en realizarla. Por supuesto, este también es el caso cuando el

equipo tiene que ser enviado a un laboratorio de calibración externo para su calibración. En el caso de que se realice la calibración del equipo de repuesto en las propias instalaciones, es más eficaz realizar la calibración en el taller que tiene una configuración adecuada siempre lista para su uso. El equipo de repuesto también se puede instalar en el proceso durante el tiempo que se necesita para calibrar el instrumento original.

5. Seguridad

Un banco de mantenimiento en el taller para dar servicios de calibración profesionalmente puede estar equipado con los elementos de seguridad adecuados. Esto incluye elementos tales como: transformadores de aislamiento, protección con interruptores diferenciales, interruptores de emergencia, protección con magnetotérmicos, protección ESD, sólo por mencionar algunos de ellos. El mismo tipo de mecanismos y/o elementos de seguridad no se pueden emplear fácilmente en el trabajo a realizar en campo.

6. Acreditación y sistema de calidad

En algunos casos es necesario o beneficioso solicitar una acreditación por los servicios de calibración realizados en un taller o laboratorio permanente. Es más fácil conseguir una acreditación sobre los servicios de calibración realizados en un taller o laboratorio especializado de lo que es para los servicios de calibración “in situ”. Además, la incertidumbre de la calibración es más reducida cuando las calibraciones se realizan en el taller o laboratorio. Incluso si la acreditación no es necesaria, es más fácil construir un sistema de calidad sombre los trabajos de calibración realizados en el taller.

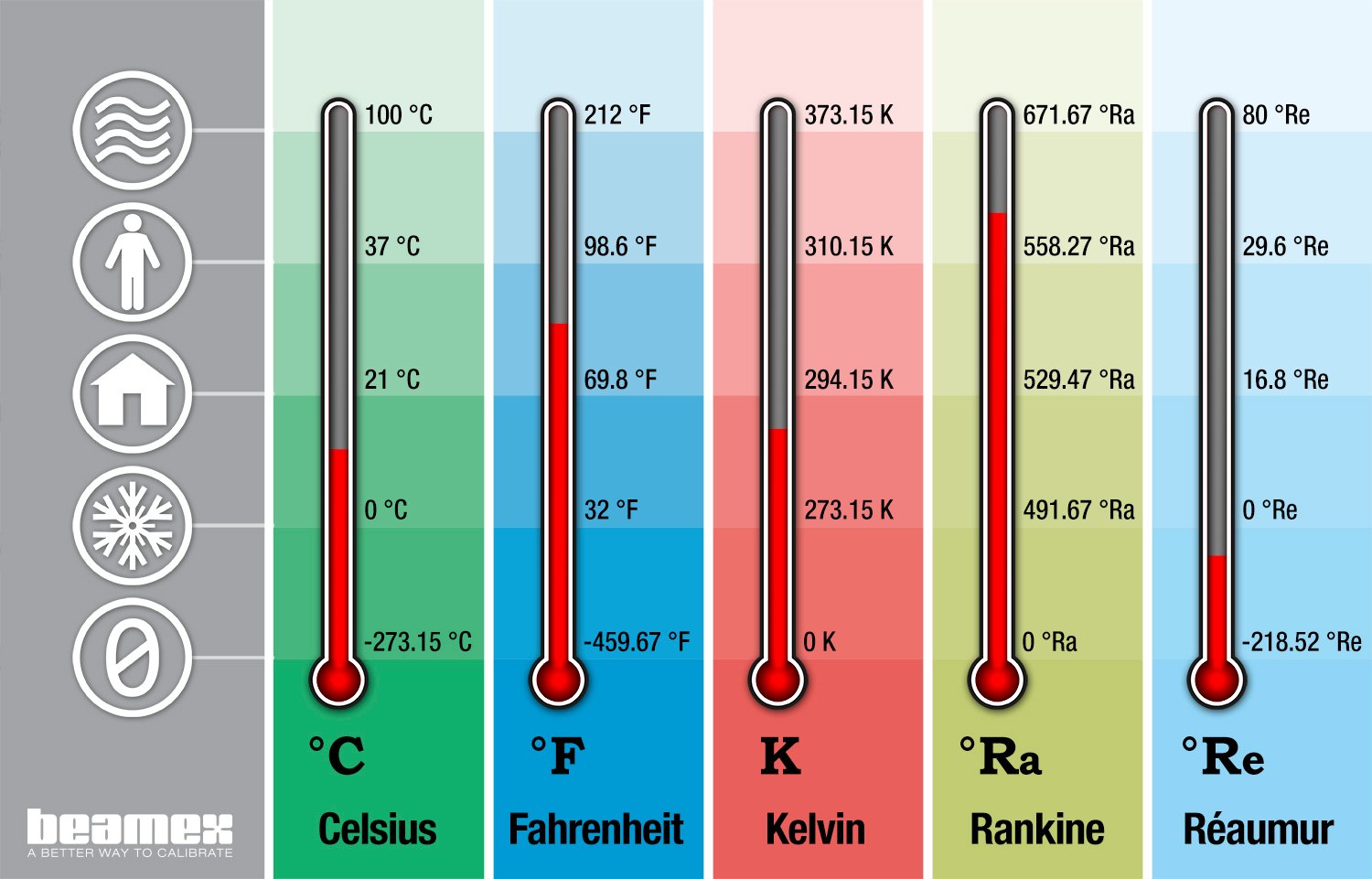

7. Condiciones en campo frente a condiciones en taller

A veces, con según que condiciones de campo puede ser difícil trabajar.

Con frecuencia, en campo existen zonas peligrosas y de alto riesgo de explosión que establecen los requisitos para el equipamiento portátil de calibración que se debe utilizar. No todos los equipos de calibración son adecuados para áreas peligrosas. Por ejemplo, un bloque seco de temperatura no se puede utilizar en zonas peligrosas, pero continua siendo necesaria la calibración del sensor de temperatura. A menudo, en lugar de llevar varios elementos de calibración a campo, es más fácil tomar el pequeño dispositivo a calibrar y llevarlo al taller, en donde todos los equipos de calibración están listos para su uso.

Las condiciones ambientales en campo pueden ser un reto. Al ir a campo pueden ser requeridos el uso de equipos de protección y también de una formación específica.

Normalmente, en el lugar de trabajo, hay personal de mantenimiento con especialidad más mecánica que pueden desmontar el dispositivo y llevarlo a calibrar al taller, donde los especialistas de calibración pueden concentrarse en el trabajo de calibración.

8. Eficiencia, ergonomía y facilidad de uso

Al hacer la calibración en el taller, el trabajo se puede organizar y realizar más fácil y mejor, y de una manera más ergonómica que el trabajo que se lleva a cabo en campo. Algunas de estas consideraciones incluyen:

- Todo el equipamiento está siempre en su lugar y listo para ser utilizado. Todas las conexiones pueden ser hechas fácilmente y preparadas para su uso.

- Equipamiento montado en panel y operado a red, nunca se encuentran con las baterías descargadas, por tanto, no existe la necesidad de realizar la carga de las baterías de los equipos para llevar a cabo los trabajos.

- El equipamiento no se pierde; siempre está donde debe estar.

- Todo el equipamiento se encuentra de manera óptima para un espacio de trabajo ergonómico. La altura de las mesas del banco puede ser controlada eléctricamente por lo que es fácil ajustar la altura ergonómica para cualquier trabajo.

- Existen módulos automáticos o manuales de generación de presión montados en el panel los cuales están listos para su uso, por lo que no hay necesidad de utilizar bombas de generación de presión manuales.

- El taller ofrece una mayor comodidad y un mejor ambiente de trabajo para los trabajadores. Las condiciones de campo pueden ser a veces muy duras para trabajar.

Además de los argumentos mencionados anteriormente para hacer el trabajo en el taller, también hay algo de trabajo de calibración y mantenimiento que no se puede realizar en campo. Un taller dedicado, con el equipo adecuado en una planta, aporta facilidad y eficacia en el trabajo.

Resumen

Taller de calibración frente a la calibración en campo, resumen comparativo

También hay muchas razones para llevar a cabo la calibración en campo. Algunos de los principales argumentos para la calibración en campo se enumeran a continuación, así como una simple comparación de los argumentos para ambos escenarios: calibración en taller y calibración en campo.

En la práctica, la calibración en taller y la calibración en campo no son cosas que uno pueda elegir. En la mayoría de las situaciones, dependiendo del caso, ambos se utilizan para obtener unos resultados efectivos.

A continuación se exponen algunos de los argumentos más comunes para hacer la calibración en campo:

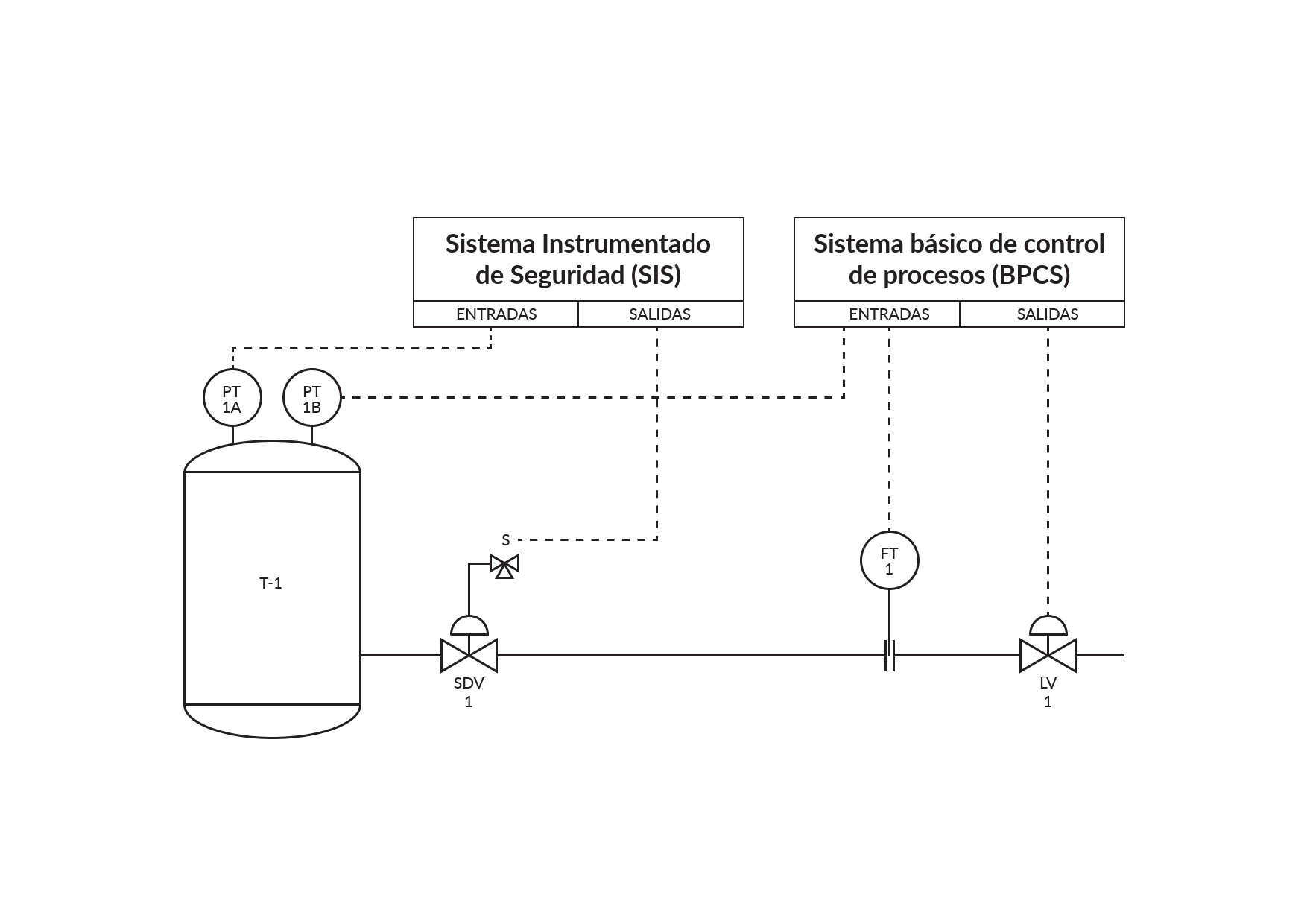

- Permite la calibración de todo el lazo de medición de una sola vez, desde el principio hasta el final, es decir, desde el sensor instalado en el proceso hasta la lectura obtenida en el sistema de control.

- La calibración se realiza en condiciones reales del proceso.

- Elimina la necesidad del desmontaje y montaje del instrumento a calibrar.

- Si durante la instalación del instrumento en el proceso se ha previsto un fácil acceso para la calibración, la calibración se puede hacer rápida y fácilmente.

- Los modernos calibradores-documentadores portátiles ayudan a hacer la calibración en campo de manera muy eficaz.

Y como resumen, una lista simplificada de los argumentos a favor de la calibración en taller que se han explicado anteriormente y con más detalle en este documento:

- Realización de la calibración en el taller durante la fase de puesta en marcha.

- La búsqueda de una mejor exactitud / menor incertidumbre.

- El uso de patrones primarios en el taller para calibrar los patrones de trabajo portátiles empleados en la casa.

- Calibración en el taller de los equipos de repuesto / rotación de repuestos.

- Los problemas de seguridad pueden ser más fácilmente atendidos en el taller.

- Acreditación para el taller o laboratorio de calibración.

- Eficiencia, ergonomía, facilidad y muchas otras razones prácticas similares.

Publicación original: Field Calibration or Workshop Calibration?

Publicado en: febrero 2016

.png)

Enviar una respuesta